Raport Przemysł 4.0

TRANSFORMACJA CYFROWA = TWORZENIE FIRMY INNOWACYJNEJ

To nie jest więcej przemysłu w przemyśle, To jest więcej kreatywnego myślenia

„Uber, największa na świecie firma taksówkowa, nie posiada żadnych pojazdów. Facebook, najpopularniejszy na świecie właściciel mediów, nie tworzy żadnych treści. Alibaba, najcenniejszy detalista, nie ma zapasów, a Airbnb, największy na świecie dostawca zakwaterowania, nie posiada nieruchomości. Dzieje się coś ciekawego”

Tom Goodwin The Battle Is For The Customer Interface

CO TO OZNACZA DLA PRZEMYSŁU?

WSTĘP

Właśnie mija 10 lat od ogłoszenia nadejścia czwartej rewolucji przemysłowej Przemysł 4.0. Termin ten został po raz pierwszy publicznie zaprezentowany w 2011 roku jako temat przewodni targów nowych technologii w Hanowerze, przyjęty jako strategia rozwoju gospodarki Niemiec. Niedługo później pojawił się na agendzie Globalnego Forum Gospodarczego, zaprezentowany przez przewodniczącego Forum Klausa Schwaba jako paradygmat dalszego rozwoju przemysłu Europy. Rządy wielu państw, idąc śladem Niemiec, największej gospodarki europejskiej uczyniły hasło Przemysł 4.0 swoją podstawową strategią gospodarczą której celem jest wsparcie przemysłu do konkurowania na światowych rynkach wobec dynamicznego rozwoju gospodarki cyfrowej.

"W fabryce przyszłości wszystko i wszyscy będą połączeni”

Światowy dostawca sprzętu

„Możliwości dla biznesu, jakie dają zaawansowane technologie, które składają się na przemysł 4.0 - robotyka, analityka, sztuczna inteligencja i technologie poznawcze, nanotechnologia, obliczenia kwantowe, IoT, drukarki 3D i zaawansowane materiały, by wymienić tylko kilka, są nieograniczone”

Autor artykułów

Tak zaczyna się prawie każdy artykuł o Przemyśle 4.0 a fragmenty te różnią się tylko długością listy przywołanych rozwiązań technicznych. Właśnie do nich ogranicza swoje zainteresowanie większość opracowań dotyczących tematyki Przemysłu 4.0 z wielką szkodą dla tematu i osób dla których ten temat jest ważny. Myślenie o samej technologii jako generatorze dodatkowych możliwości zwiększania przychodów i zysków, ma dużą siłę przekonywania, ale może prowadzić na manowce zarządzających firmami.

Jednych może zachęcić do nierozważnych inwestycji w rozwiązania, które przyniosą krótkotrwałe rezultaty, innych skomplikowanie tematu i spodziewane wysokie nakłady finansowe bez pewności rezultatów, skłoni do czekania. Trzecim negatywnym rezultatem takiego pokazywania zmian jest prezentowanie jej jako szansy.

Z szansy można zrezygnować i jej po prostu nie wykorzystać, ale Przemysł 4.0 jako rewolucja przemysłowa, będzie dotyczyć całej gospodarki i umiejętność dostosowania się do niej będzie podstawowym warunkiem przetrwania firm. Dla tych, które dostosują się do nowej sytuacji najszybciej i najlepiej, przyniesie przychody i zyski o nieograniczonej skali, przede wszystkim poprzez eliminację firm, które nie zrozumieją istoty zmian, odłożą temat na później lub nie podejmą właściwych działań.

Z uwagi na powszechną obecność tematu P4.0 w mediach postanowiliśmy się skoncentrować na takich aspektach, które są pomijane, a które będą miały kluczowe znaczenie dla dostosowania się przemysłu do zachodzących zmian.

Głównym przesłaniem raportu jest zwrócenie uwagi czytających na to, że:

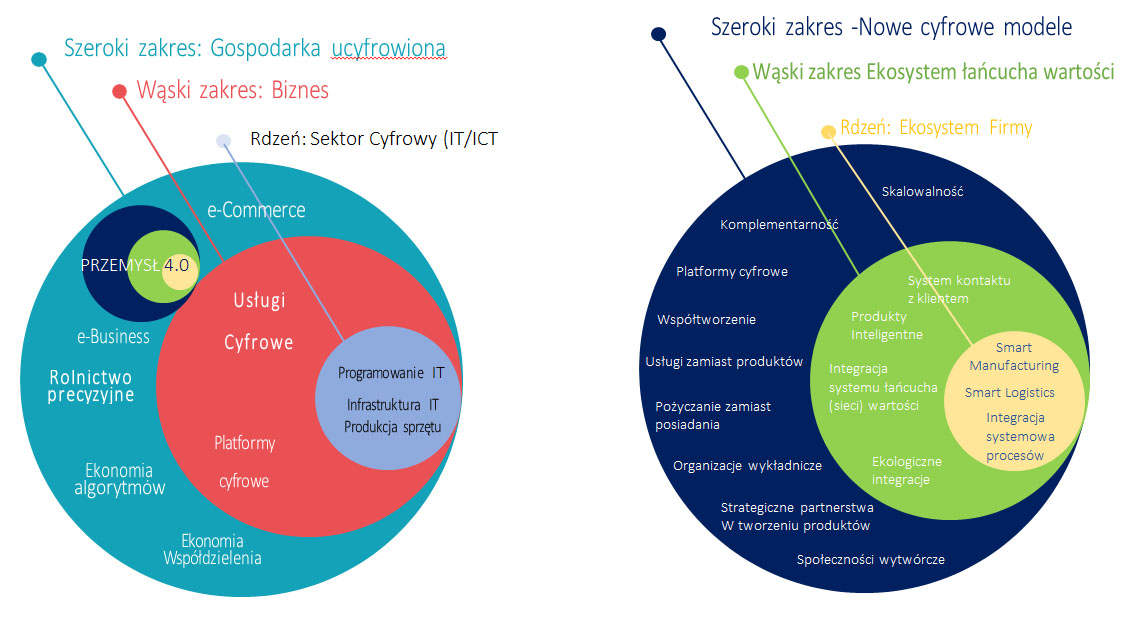

- Przemysł 4.0 odnosi się do zjawiska, które dotyczy całej gospodarki (w zgodzie tłumaczeniem angielskiego słowa Industry i niemieckiego Industrie, czyli gałąź gospodarki). Rozpatrywanie transformacji P4.0 wyłącznie w odniesieniu do przemysłowej jej części, to znaczy procesów wytwarzania (Fabryka 4.0), czy nawet łańcucha dostaw firm, jest spojrzeniem ograniczającym możliwości rozwoju. Sięgnięcie dalej, do wzorców modeli biznesowych firm cyfrowych i tworzenie nowych własnych platform oddziaływania, ujawni korzyści nieporównywalnie większe i pozwoli jeszcze lepiej wykorzystać inwestycje w nowe technologie i pominąć te niepotrzebne

- Nazywanie tego poszerzonego zakresu zmian w działaniu firm następną rewolucją przemysłową w wersji Przemysł 5.0 jest nieadekwatne, ponieważ nowe modele biznesowe firm cyfrowych już są w przemyśle implementowane zanim transformacja P4.0 na dobre się rozpoczęła. Te firmy, które ograniczą swoją transformację do „więcej przemysłu w przemyśle” bardzo szybko stracą swoją pozycję w stosunku do cyfrowych liderów przemysłu.

- Celem transformacji P4.0 jest podniesienie konkurencyjności firm branż tradycyjnych i dostosowanie się do zmiennego otoczenia i konkurowania wskroś branż również z biznesem cyfrowym a nie tylko podniesienie efektywności aktualnych modeli biznesowych poprzez zastosowanie nowoczesnych rozwiązań technicznych.

- Zastosowanie takich rozwiązań nie jest wystarczającym warunkiem ani nie powinno być samoistnym celem koniecznych zmian w firmach nie cyfrowych, aby dostosować je do otaczającej rzeczywistości. Warunkiem koniecznym jest tworzenie i wzmacnianie unikalnych propozycji wartości dla klienta i rozwoju ekosystemu firmy przez tworzenie przełomowych, kreatywnych modeli biznesowych w oparciu o nowoczesną technologię, nie dając jej pierwszeństwa w tym procesie. Oczywiście znaczenie technologii dla firm operujących w realnej rzeczywistości jest ogromne, ale przekonanie, że rozwiązania techniczne skierowane na procesy wytwarzania będą wystarczającym i długotrwałym źródłem przewagi konkurencyjnej firm jest błędne.

- Podstawą przemiany P4.0 jest zbudowanie kultury organizacyjnej firmy w ciągłej zmianie. Transformacji firmy „cegieł i stali” w cyfrowego mistrza 4.0 nie można zrobić „dobrze i za pierwszym razem poprzez podjęcie właściwych działań”. Jak przedstawiono w dalszej części raportu, rewolucja P4.0 jest rezultatem wielu różnych, nakładających się czynników technologicznych, ekonomicznych i społecznych, których liczba będzie rosła wykładniczo wraz z postępem zmian. Ze względu na narastającą dynamikę procesu zmieniać się będzie droga do celu, jak i sam cel. Oznacza to, że kluczem do osiągnięcia sukcesu w adaptacji do rewolucyjnych zmian w przemyśle będzie zbudowanie w firmie i wokół niej zasobów, które pozwolą jej na ciągłą interakcję z otaczającą rzeczywistością, zrozumienie zachodzących procesów, długoterminowych trendów i zjawisk, ich odróżnianie, rozpoznawanie połączeń przyczynowo skutkowych i kreatywne projektowanie rozwiązań. Transformacja firmy P4.0 nie jest „wielkim wybuchem”, ale raczej wspólnym wysiłkiem na przestrzeni wielu lat w celu zidentyfikowania, wdrożenia i udoskonalenia konkretnych modeli biznesowych z wykorzystaniem nowych technologii.

Biorąc pod uwagę znaczenie tego ostatniego punktu, już teraz należy rozpocząć podróż do celu budowy firmy 4.0. Zmiana kultury organizacyjnej, kompetencji, procesów będzie trwać długo, znacznie dłużej niż realizacja decyzji inwestycyjnych w nowe technologie, ale będzie miała długotrwałe, przewidywalne, pozytywne efekty. Kierując się doświadczeniem biznesów cyfrowych, ucząc się dostosowania do działania w rzeczywistości ciągłych zmian (VUCA) doskonale wiemy, jak powinna działać firma otwarta na zmiany i jaką kulturę organizacyjną powinna mieć by osiągać ponadprzeciętne rezultaty w zmiennym środowisku.

Do tej pory nie było wystarczającej presji, aby wdrożyć tą wiedzę w życie. Transformacja P4.0 tę presję przynosi.

Dlatego celem tego artykułu jest pomoc w zrozumieniu procesu zmian tym, którzy nie będąc specjalistami od technologii cyfrowych, są odpowiedzialni za rozwój organizacji. Transformacja P4.0 staje się faktem, jest nieunikniona i nie da się jej zignorować. Nie można delegować jej wykonania szefowi działu technicznego. Wszyscy, poczynając od decydentów, poprzez zarządzających rozwojem produktów, marketingiem, procesami operacyjnymi, zasobami ludzkimi razem z inżynierami systemów cyfrowych i rozwiązań przemysłowych będą niezbędni dla tej transformacji.

To właśnie od efektywnej współpracy zależy powodzenie tej zmiany, ponieważ zmiana ta powinna być w pierwszej kolejności uwspólnieniem i „ucyfrowieniem” naszego myślenia na każdym etapie tworzenia wartości dla klienta.

Właśnie wykorzystanie doświadczenia różnych uczestników procesów biznesowych wspartych nowymi narzędziami pobudzania kreatywności i inspiracjami dostarczonymi przez doskonale prosperujący biznes nowych technologii umożliwi podejmowanie właściwych działań w drodze do nowej rzeczywistości. Jak w każdym przypadku najważniejszym czynnikiem wyboru „właściwości” podejmowanych działań jest zdefiniowanie celu.

CELEM TRANSFORMACJI PRZEMYSŁ 4.0 JEST FIRMA KTÓRA:

- Skutecznie konkuruje na dynamicznie zmieniającym się rynku tworząc unikalną propozycje wartości dla klienta, wykorzystuje wszystkie dostępne zasoby społeczne, intelektualne i technologiczne

- Uznaje imperatyw podejścia opartego na wartościach, zorientowanego na człowieka, obejmującego wszystkie grupy interesariuszy.

- Aktywnie uczestniczy w zachodzących zmianach, przewidując ich kierunki, rozumie zachodzące procesy, znajduje rozwiązania wychodzące naprzeciw pojawiającym się szansom

- Dostarczając klientom fizyczne produkty działa i myśli cyfrowo wykorzystując cyfrowe rozwiązania techniczne i modele biznesowe sprawdzone w globalnej sieci platform cyfrowych.

- Jest elementem globalnej sieci i tworzy zintegrowane ekosystemy wzajemnych relacji, połączeń systemowych integrowanych poprzez efektywny model biznesowy i nowoczesne rozwiązania techniczne.

- Utrzymuje sprawność działania takiego modelu poprzez ciągłe umacnianie i wzbogacanie innowacyjnej kultury organizacyjnej.

KONIECZNOŚĆ PRZEPROWADZENIA ZMIAN

Tradycyjny przemysł musi stawić czoła globalnej zmianie.

Od wielu lat Internet, platformy cyfrowe i splecione z nimi zmiany zachowań społecznych zmieniały sposób w jaki żyjemy, pracujemy, odpoczywamy. Za tym idzie naturalna zmiana naszych potrzeb i oczekiwanego sposobu ich realizacji. W oczywisty sposób powinno to zmieniać cele i sposoby działania firm, które powstają po to, aby zyskownie spełniać potrzeby klientów.

Również, w ogromnej części za sprawą nowych technologii, zmieniły się warunki prowadzenia biznesu. Wymieńmy te najważniejsze: Powszechny nadmiar kapitału (oprocentowanie obligacji skarbowych największych gospodarek jest ujemne) i łatwość jego pozyskania (np. crowdfunding), powszechny dostęp do wiedzy oraz usług tworzenia nowoczesnych modeli biznesowych, minimalne koszty dotarcia marketingowego do końcowego konsumenta, nieograniczona możliwość skalowania biznesu poprzez platformy cyfrowe oraz nieograniczone możliwości dostępu do kompetencji pracowników przez pracę zdalną, to tylko skromna część listy zmian.

W takich warunkach w ciągu kilku miesięcy może powstać produkt i firma, która drastycznie zmieni warunki gry rynkowej stanowiąc bezwzględne zagrożenie istnienia, zarówno dla dużych jak i małych przedsiębiorstw. Może się to dziać poprzez walkę konkurencyjną, przejęcia, lub po prostu poprzez uczynienie niektórych produktów, firm a nawet branż zupełnie bezużytecznymi

Tymczasem, gdyby porównać obraz rozwoju biznesu cyfrowego i e-commerce z rozwojem w przemyśle należy uznać, że ten ostatni od 20 lat praktycznie się nie zmienił. Podobne produkty, tradycyjne procesy tworzenia innowacji, niezmienione modele biznesowe, oparte o umownie unikalną propozycję wartości, transakcyjne relacje z partnerami w łańcuchu wartości, silosowe podziały wewnątrz organizacji, podobne kompetencje i identyczne ich braki.

POWODY KONIECZNOŚCI TRANSFORMACJI PRZEMYSŁ 4.0.

Przemysł 4.0 należy traktować jako odpowiedź na rzeczywiste problemy przemysłu i opis przemiany przez jaki musi przejść. Poniżej zaprezentowano część z czynników, które o tym świadczą.

1. Gospodarki dwóch prędkości. Firmy nowych technologii stanowią zagrożenie dla tradycyjnego przemysłu.

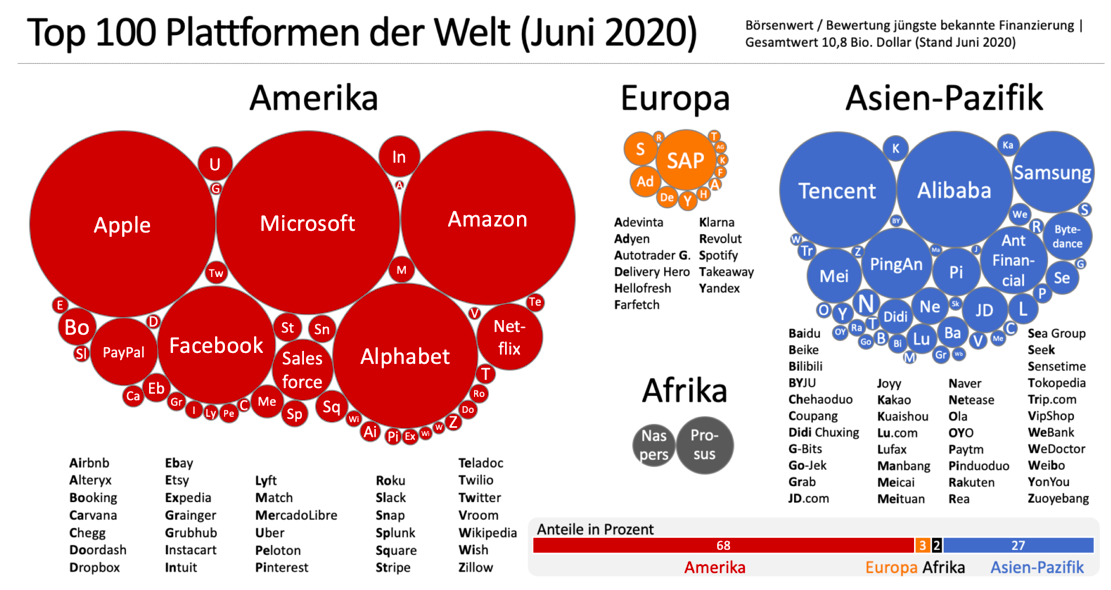

Piętnaście lat temu wśród pierwszej piątki gigantów gospodarczych (wg kapitalizacji firmy) tylko jedna reprezentowała nowe technologie (Microsoft) i zajmowała się wyłącznie sprzedawaniem jej jako produktu. Dzisiaj wśród piątki gigantów (Google, Apple, Facebook, Amazon, Microsoft) są wyłącznie firmy nowych technologii istniejące i działające wyłącznie za pośrednictwem technologii cyfrowej.

Na razie firmy branż tradycyjnych i cyfrowych żyją obok siebie. Udział nowych technologii w całym produkcie GDP to „tylko” 7% w USA i 6 % w Chinach, ale skala dynamiki ich wzrostów, efektywność modeli biznesowych, nadpłynność finansowa i zdolności organizacyjne znacząco przewyższają tradycyjne biznesy na tyle, że mogą zmienić reguły gry w całej gospodarce. Tempo zmian w produktywności biznesów widać porównując 3 największe firmy przemysłu tradycyjnego Detroit w 1990 i podobnie 3 największe z Doliny Krzemowej w 2014 które uzyskują 10-krotnie większą produktywność 1 pracownika w czterokrotnie mniejszym okresie od powstania.

| Obszar | Kapitalizacja | Przychody | Zatrudnionych | Przychody/osobę |

|---|---|---|---|---|

| Detroit | 36 mld USD | 247 mld USD | 1 200 000 | 1205 833 |

| Krzemowa Dolina | 1900 mld USD | 247 mld USD | 137 000 | 1 802 900 |

Oprócz wymienionych wyżej przewag, firmy nowych technologii posiadają zawartą w ich modelu biznesowym moc wpływania na zachowania społeczne i konsumenckie, wśród których oficjalna reklama (60% globalnego rynku reklam w posiadaniu gigantów cyfrowych) to tylko mały dodatek. Facebook cieszy się społecznością większą niż Chiny a łączna ilość zarejestrowanych członków wszystkich społeczności cyfrowych zbliża się do 4 miliardów.

Mając takie przewagi i jednocześnie stopniowo zwiększającą się w naturalny sposób konkurencję wewnątrz rynku cyfrowego, giganci cyfrowi mogą pokusić się o rozwój poprzez pionową integrację łańcucha wartości, degradując firmy przemysłu tradycyjnego do poziomu podwykonawcy łańcucha wartości firm cyfrowych.

Zagrożenie takie, choćby potencjalne, będzie skłaniać liderów branż tradycyjnych do inwestycji w nowoczesne technologie i zmiany modeli biznesowych w kierunku modelu biznesów cyfrowych, do którego pozostali gracze będą się musieli szybko dostosować.

2. Rewolucyjna przemiana przemysłu w Przemysł 4.0 jest elementem konkurencji gospodarczej państw i otrzyma ich wsparcie

Branża cyfrowa to domena USA i Chin. Z tych dwóch krajów pochodzi 70 największych platform cyfrowych o wartości rynkowej równej 90% wszystkich platform na świecie, ponad 75% wszystkich usług cloud computing i tyleż patentów z technologii blockchain oraz 50 % światowych wydatków na rozwój Internetu Rzeczy. Europa może pochwalić się udziałem zaledwie 3,6 % w rynku platform , z czego tylko platforma SAP ma wielkość porównywalną ze średnimi reprezentantami platform liderów transformacji cyfrowej.

Biorąc pod uwagę, że rynek cyfrowy rośnie ponad trzykrotnie szybciej niż tradycyjny przewaga cyfrowych gigantów miałaby przełożenie na znaczący wzrost przewagi gospodarczej USA i Chin względem reszty świata. Z kolei państwa azjatyckie są liderem w cyfryzacji przemysłu.

Według badania PwC w 2018 roku w Azji już 19 procent ankietowanych producentów uzyskało status Digital Champion, a kolejne 32 % firm planuje stworzyć przemysłowe ekosystemy cyfrowe swoich firm w ciągu najbliższych czterech lat. Dla porównania, w analogicznych okresach Europa zrealizowała cyfryzacje w 5% firm oraz planuje 15%. Europejskim wyjątkiem są Niemcy, którzy w wewnętrznych badaniach wskazują, że do roku 2024 integrację cyfrową podejmie 90% przedsiębiorstw (dane z 2020).

Rządowe programy wsparcia przemysłu w transformacji cyfrowej powstające nie tylko w Europie, ale również w Chinach, Indiach i wielu krajach na świecie uruchomi poprzez wsparcie finansowe gwałtowny wyścig rozwojowy i walkę konkurencyjną dostawców rozwiązań oraz firm.

3. Konieczność dostosowania przemysłu do konkurowania w świecie VUCA.

Przed przemysłem od lat piętrzyły się trudności dostosowania modeli biznesowych do rozwoju w obniżonej przewidywalności określonego jako VUCA. Zjawisko to opisane skrótem od angielskich słów oznaczających konglomerat zmienności, niepewności, złożoności, wieloznaczności w otoczeniu biznesowym charakteryzuje się skróceniem życia produktów i branż, amplifikacją zmian zachowań klientów i otoczenia firm. Zwiększenie elastyczności dostaw, szybsze wdrożenia produktów, zmiany organizacji pracy, integracja podmiotów biorących udział w łańcuchu dostaw, wszystkie te elementy wymagały zmiany już wcześniej. Rewolucja Przemysłu 4.0 wprowadzając rozwiązania wspomagające dostosowanie do zmienności cyfrowych liderów będzie czynnikiem zwiększającym zmienność i wymusi pozostałych do transformacji cyfrowej.

4. Niedomagania obecnego stanu zaplecza systemowego i technicznego branż tradycyjnych.

Informatyzacja i automatyzacja stanowiły przez ostatnie dekady największy udział inwestycji przemysłowych. Przyniosły istotne korzyści przemysłowi produkcji masowej w zwiększeniu jej wolumenu, lecz nie podnosiły ich konkurencyjności. Potwierdzają to wartości produktywności mierzonej wskaźnikiem TFP przez ostatnie 30 lat (wyprodukowana wartość w stosunku do sumy nakładu pracy ludzkiej, kosztów inwestycji i badań naukowych) raportowanych zarówno przez amerykańskie biuro US Bureau of Labor Statistics jak i Komisje Europejską Głównymi przyczynami niskiej skuteczności inwestycji w technologię są rozproszenie, niekompletność, niedostosowanie oraz największy defekt - koncentracja instalowanych systemów na raportowaniu zamiast na wsparciu procesu.

Problemy aktualnych systemów informatycznych są zdiagnozowane i znana jest skala ich nieefektywności. Dlatego integracja systemowa, właściwe wykorzystanie zaplecza technicznego jest w obszarze zainteresowania zarządów i powinno to być pierwszym krokiem firm w kierunku Przemysłu 4.0. Możliwe rządowe dofinansowanie inwestycji obniży ich ryzyko i przyśpieszy popularyzacje rozwiązań na rynku.

5. Ograniczenia wzrostu efektywności przemysłu.

Wiodące firmy wykorzystały w dużej mierze potencjał jej zwiększania dzięki wykorzystaniu koncepcji organizacyjnych jak np. Lean Management, Six Sigma, Quick Manufacturing Response i dalsze wzrosty produktywności będą możliwe poprzez inwestycje technologiczne i w zmiany modelu biznesowego. Lean jest zresztą jednym z obszarów, gdzie widać, jak zawiodły systemy informatyczne ery cyfryzacji. Większość firm wdrażających Lean Management wyłączało wsparcie informatyczne w tym obszarze. Wchodząc do fabryk widzimy białe tablice i mazaki. Tak działają systemy działania operacyjnego FMOS (Factory Management Operating System). Wynika to w pewnej części ze sposobu myślenia Toyoty Gemba, który wymusza spotkania pracowników w miejscu powstawania wartości (i problemów) zamiast przed komputerami. Z drugiej strony, o ile bardziej byłyby efektywne spotkania przed interaktywnymi tablicami, które wyświetlają dane wprost z procesu ze wszystkim detalami i proponują jednocześnie rozwiązania.

6. Technologiczna „chmura” niewykorzystanych rozwiązań technicznych

Na którą składają się setki innowacyjnych i przetestowanych rozwiązań składających się na Przemysł 4.0 wisi nad fabrykami i prosi się o zastosowanie. Wiodące firmy szukają intensywnie sposobów ich aplikacji do zwiększania opłacalności procesów biznesowych. Stworzone przykłady wykorzystania tych rozwiązań i technologii rozpowszechnią się błyskawicznie. Z dużym prawdopodobieństwem należy się spodziewać, że wysoką dynamikę zmian zapewnią niekoniecznie przedsiębiorstwa przemysłowe, ale raczej powstałe do tego celu startupy oparte o skalowalne modele biznesowe organizacji wykładniczych i platformy cyfrowe oraz wsparcie finansowe przez rządowe Programy Industry 4.0 obecne w wielu krajach.

7. Wykładniczy rozwój zastosowań

Rozwiązania techniczne mogą i będą nakładać się na siebie wywołując efekt skali w tworzeniu nowych, jeszcze bardziej innowacyjnych. Z zestawienia dziesięciu podstawowych technologii przedstawionych w książce Klausa Schwab’a „Shaping the Fourth Industrial Revolution” może powstać 3 628 800 różnych wariantów rozwiązań technicznych. Stanie się to oczywiście możliwe pod warunkiem, że przedsiębiorstwa przemysłu niecyfrowego posiądą zdolność tworzenia unikalnej propozycji wartości wykorzystujących ten potencjał

8. Nowe narzędzia do projektowania rozwiązań i modeli biznesowych.

Istnieje potencjał do optymalnego projektowania wdrożeń nowych rozwiązań w postaci kreatywnych metod znajdowania efektu synergii pomiędzy zasobami rozwiązań technicznych na które szukamy zastosowania (Technology Push) a rzeczywistymi i utajonymi potrzebami klienta (Customer Pull) do których możemy w zyskowny sposób je wykorzystać. Należą do nich metody projektowania rozwiązań (Design Thinking), tworzenia innowacyjnych strategii (Strategia Błękitnego Oceanu) czy tworzenia i walidacji wartości dla klienta i spójnych modeli biznesowych (Osterwalder). Bardzo dynamicznie rozwijają się firmy doradcze, wspomagające tworzenie innowacyjnych produktów.

9. Oddolna presja pracowników

Dostęp do Internetu jest powszechny. Znakomita większość osób w wieku produkcyjnym wykorzystuje poprzez smartfony wiele aplikacji podnoszących jakość i efektywność ich życia. Ci sami ludzie, poddawani presji podnoszenia wydajności nie godzą się na widoczne nieefektywności systemów przemysłowych i żądają ich usunięcia generując pomysły ulepszeń systemowych.

10. Przemysł 4.0 a sprawa polska.

Spodziewane podniesienie efektywności łańcuchów wartości poprzez inwestycje w nowe technologie w europejskich krajach rozwiniętych szczególnie w Niemczech zmniejszy przewagę konkurencyjną polskiej gospodarki, która przez ostatnie lata była europejskim czempionem wzrostu gospodarczego. W znaczącej mierze odbywał się poprzez wzrost popytu wewnętrznego i eksportu, a ten z kolei poprzez rozwój polskich przedsiębiorstw i alokację mocy wytwórczych z Europy zachodniej.

Te ostatnie bazowały głównie na potencjale Polski jako rynku o niskich kosztach pracy i wysokiej jakości zatrudnianych pracowników. Taka strategia ograniczonej automatyzacji była przez wiele ostatnich lat właściwą odpowiedzią na wymagania zwielokrotnionej elastyczności łańcucha dostaw, czego automatyzacja nakierowana na produkcję masową nie była w stanie zapewnić. Wobec niskich kosztów robocizny i krótkiego czasu życia produktów inwestycje w skomplikowane, elastyczne, automatycznie przezbrajane systemy do produkcji masowej były po prostu nieopłacalne.

Jednak te czynniki konkurencyjności polskiej gospodarki mają coraz mniejsze znaczenie. Brak dostępu do pracowników, niskie bezrobocie (<4,7%) znacząco poniżej średniej europejskiej, wzrost kosztów pracy powodują szybszy zwrot z inwestycji w automatyzacje i robotyzację. Wsparcie rządów krajów europejskich w rozwój nowoczesnych technologii oraz zatrzymywanie produkcji w swoich krajach związany z możliwym post pandemicznym spowolnieniem gospodarczym osłabi pozycje Polski jako miejsca wytwarzania.

Już teraz w/g badania McKinsey z 2020 roku 90% firm niemieckich posiadających swoje filie za granica ma zamiar inwestować w Przemysł 4.0 w fabrykach ulokowanych na terenie Niemiec.

ZOBACZ NASZE SZKOLENIA:

Wiemy, że doradztwo i szkolenia dla zakładów produkcyjnych powinny rozwiązywać konkretne problemy. Ich skuteczność powinna być widoczna bezpośrednio po szkoleniu.

Z naszego doświadczenia dziś zakłady produkcyjne stają przed następującymi wyzwaniami:

- Utrzymanie pracowników / zwiększenie zatrudnienia / przeciwdziałanie rotacji pracowników – zarówno operatorów, specjalistów jak również brygadzistów, mistrzów i liderów.

- Przestrzeganie zasad BHP – pomimo tego, że przestrzeganie zasad bezpieczeństwa w zakładach produkcyjnych przekłada się bezpośrednio na zdrowie, a czasem nawet życie pracowników BHP nie zawsze jest przestrzegane w stopniu oczekiwanym.

- Nowe pokolenie pracowników – pokolenie Y pracuje już nie tylko w korporacjach dużych miast, ale również w zakładach produkcyjnych. Y-greki potrzebują innego sposobu zarządzania. Tradycyjny, „szorstki” styl kierowniczy nie spełnia oczekiwań młodych, a ci przywiązują się do miejsca pracy w mniejszym stopniu niż ich poprzednicy.

- Lean management – zawsze lub prawie zawsze tkwią rezerwy w optymalizacji procesu produkcji, zamówień, magazynowania.

Dla tych konkretnych wyzwań i problemów zakładów produkcyjnych przygotowaliśmy rozwiązania szkoleniowe i doradcze. Zapraszamy do przyjrzenia się naszym propozycjom szkoleń dla zakładów produkcyjnych.

Naszymi szkoleniami obejmujemy wszystkie szczeble w zakładu produkcyjnego: od dyrektora produkcji przez kierowników zmiany, mistrzów, brygadzistów, liderów po operatorów. Sprawdź nasze szkolenia dla brygadzistów.

PRZYCZYNY OPORU PRZED TRANSFORMACJĄ

Potrzeba dostosowania przemysłu do nowej rzeczywistości modeli biznesowych i metod zarządzania przemysłem do nowej sytuacji jest oczywista a pośpiech w budowaniu koalicji na rzecz rozwoju nowoczesnego przemysłu jest zrozumiały.

Tymczasem wg badania PWC z 2018 roku dotyczącego cyfryzacji przemysłu, firmy europejskie, poza niemieckimi nie okazują większego zainteresowania. O ile, w 2018 roku 19% firm z Azji posiadało już status Cyfrowego Championa (wg metody i badania opracowanych przez PWC) a następne 20% planowało osiągnąć ten status w ciągu 4 lat, to w Europie takich firm było odpowiedni tylko 5% i zaledwie 10%. I to jest zła wiadomość.

Z kolei z raportu Deloitte „Industry 4.0: At the intersection of readiness and responsibility” tylko 17 procent CXO twierdzi, że efektywne inwestycje w technologię Przemysłu 4.0 są priorytetem dla ich organizacji, zajmując najniższe miejsce wśród 12 priorytetów inwestycyjnych. I chociaż wydaje się, że liderzy rozumieją zalety zintegrowanego podejścia do wdrażania technologii Przemysłu 4.0, tylko 5 procent wskazuje na znaczny postęp w tej dziedzinie.

Dlaczego przemysł, szczególnie w Europie, z takim trudem podejmuje działania w kierunku cyfryzacji pomimo programu Przemysł 4.0 i interwencji rządowych?

Warto zidentyfikować przyczyny oporu, bo stoją za nimi konkretne, mniej lub bardziej racjonalne przekonania, których przy opracowaniu i wdrażaniu programu Przemysł 4.0 pominąć nie można.

Poniżej przedstawiono listę powodów oporu przed zmianami zebraną na podstawie wywiadów z 23 menedżerami różnych szczebli w firmach o różnej wielkości.

- Uznawanie, że problem nie istnieje i Przemysł 4.0 nie jest odpowiedzią na rzeczywiste wyzwania stojące przed przemysłem, lecz strategią rządu niemieckiego, aby zwiększyć siłę swojej gospodarki poprzez eksport wyposażenia technicznego na potrzeby Przemysłu 4.0. Według innych to bańka informacyjna jak „millenium bug”, która w roku 2000 niewielki problem zegara systemowego komputerów zamieniła w powszechną paniczną wymianę sprzętu komputerowego.

- Trudność ze zrozumieniem i wdrożeniem koncepcji Przemysł 4.0, która w zasadzie jest opisem stanu i dynamiki zmian rzeczywistości biznesowej, społecznej i technicznej oraz możliwych skutków interakcji między nimi, a nie jest metodą, którą można wprost zastosować przetwarzając parametry wejściowe na oczekiwane skutki.

- Brak dobrych przykładów zmian wykorzystania nowych rozwiązań technicznych i ich aplikacji w innowacyjnych modelach biznesowych i istniejących procesach. Istnieje ich bardzo dużo w biznesie cyfrowym, a w biznesach tradycyjnych są ciągle rzadkością.

- Lekceważenie dynamiki zmian. Zmiany w przemyśle toczą się wolno, bo istnieje wiele powodów, dla których zarządzający nim mogą nie zauważać ich konieczności. Trudno zauważyć potrzebę w wynikach finansowych ostatnich lat, gdy wieloletni rozwój gospodarczy napędzał wzrost nawet słabych graczy. Teraz pandemia, wyjaśnia porażki wszystkich. Inwestycje w kryzysie to niebezpieczny pomysł, więc też dobry powód, aby powstrzymać się od działań. Dlaczego więc nie poczekać na rozwój wydarzeń?

- Brak kompetencji. Na rynku i w firmach brak jest ekspertów od transformacji 4.0 i zarządzający nie mają obiektywnego wsparcia w podejmowaniu decyzji o rozpoczęciu transformacji cyfrowej, jej planowaniu i realizacji. Do dyspozycji mają własnych specjalistów inżynierów automatyki, informatyków i w najlepszym razie inżynierów procesowych zajmujących się podnoszeniem efektywności, lub w najgorszym razie dostawców sprzętu i oprogramowania. Za to powszechnie brakuje w firmach ludzi z kompetencjami myślenia kreatywnego, myślenia projektowego i budowania nowoczesnych modeli biznesowych oraz najbardziej brakuje osób potrafiących łączących te obszary

- Złe doświadczenia z okresu komputeryzacji i automatyzacji. Wielu praktyków mając w pamięci pochopne podejmowanie decyzji, nieudane implementacje systemów komputerowych, ich niekompletność i nieefektywność automatyzacji wobec konieczności zwiększenia elastyczności obawia się, że znów zainwestujemy w kolejne systemy, które podobnie jak poprzednie w odmienionej sytuacji dadzą nam zwrot z inwestycji na poziomie ćwierćwiecza.

- Inwestycje w Przemysł 4.0 trudno uzasadnić tradycyjnymi kategoriami finansowymi. Gdyby traktować Przemysł 4.0 jako inwestycję w nowe rozwiązania techniczne, w celu podniesienia wewnętrznej „wydajności” firmy – jest to proces łatwy do zrealizowania, lecz zwrot z inwestycji w ucyfrowienie całego łańcucha wartości firm jest już trudny do określenia. Głównym problemem są trudne do określenia koszty i zyski ze zbudowania relacji i infrastruktury połączenia z klientami a największą przeszkodą jest brak wiary w powodzenie tworzenia zintegrowanego łańcucha dostaw

- Obawa przed stratami finansowymi podczas zmiany systemów. Przemysł w Europie dysponuje rozbudowanymi systemami informatycznymi wdrażanymi i rozwijanymi przez lata. Decyzja o wymianie sprzętu i implementacja nowych systemów, jest trudna ze względu na wydatki inwestycyjne, koszty likwidacji a przede wszystkim ze względu na możliwe straty wynikające ze spodziewanego powolnego uczenia się nowych rozwiązań.

- Przekonanie o „doskonałości” przemysłu. Powszechne rozumienie koncepcji Przemysł 4.0 jako podniesienie jego „wydajności” poprzez inwestycje w rozmaite nowoczesne rozwiązania techniczne spotyka z opinią, że inwestycje w nowoczesne rozwiązania cyfrowe nie dokonają przełomu. Wynika to z przekonania, że przemysł był przez dziesięciolecia areną inwestycji w technologię oraz podlegał ciągłej presji w postaci ciągłego doskonalenia procesów, złotej reguły 5 % corocznych oszczędności, wszechobecnemu opomiarowaniu wydajności maszyn i ludzi, więc szanse na poprawę efektywności firm są niewielkie.

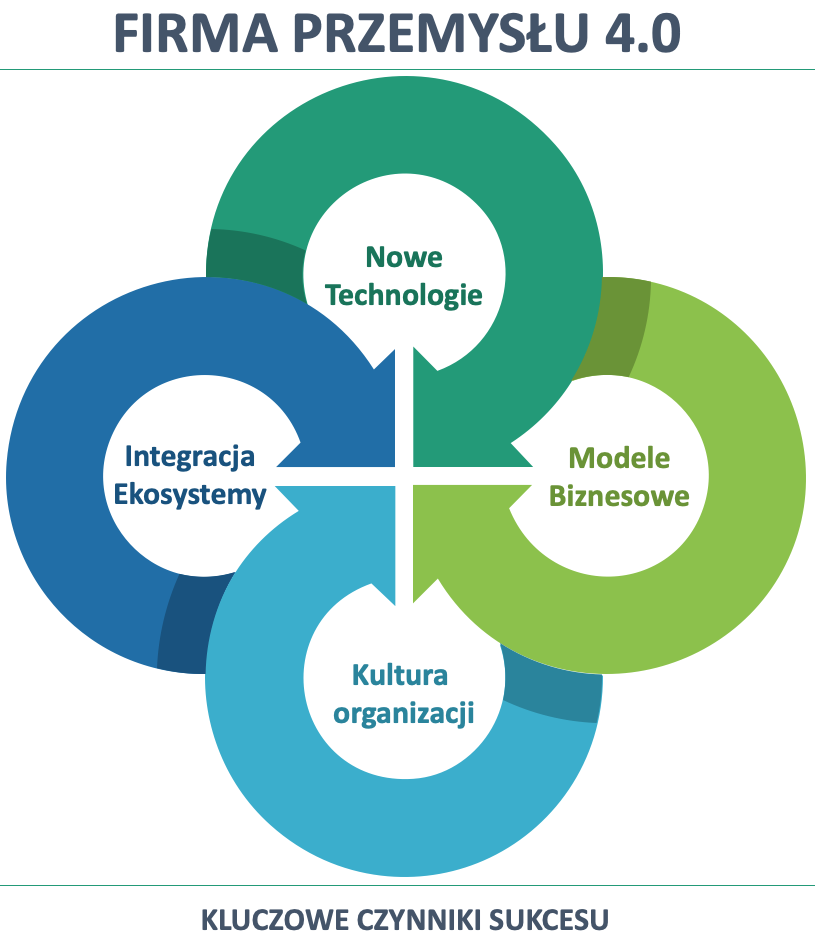

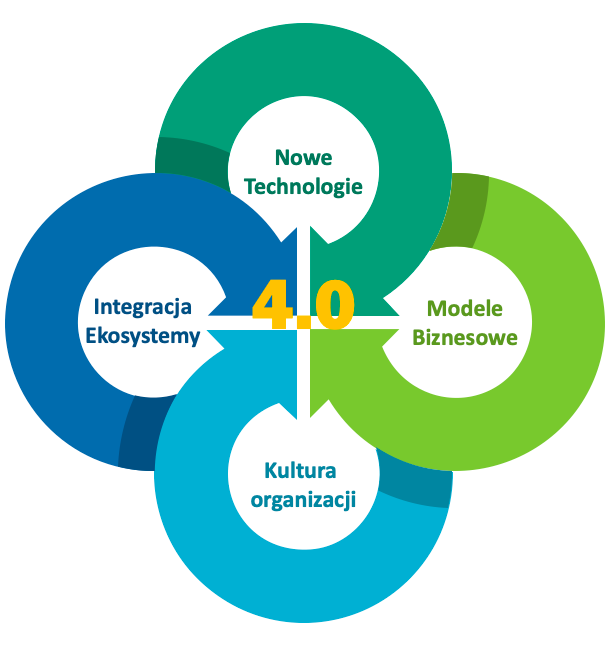

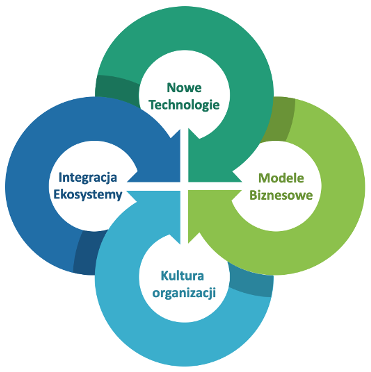

FILARY TRANSFORMACJI PRZEMYSŁ 4.0

Istotą działania firmy w transformacji Przemysł 4.0 jest tworzenie unikalnych propozycji wartości dla klienta poprzez kreatywną interakcję pomiędzy możliwościami nowych technologii tworzeniem i rozwijaniem zintegrowanych ekosystemów poprzez które firma oddziałuje na otoczenie tworząc unikalne modele biznesowe. Możliwość stałego utrzymywania sprawności takiego modelu opiera się na jedynym trwałym elemencie tego systemu, czyli kulturze organizacyjnej firmy.

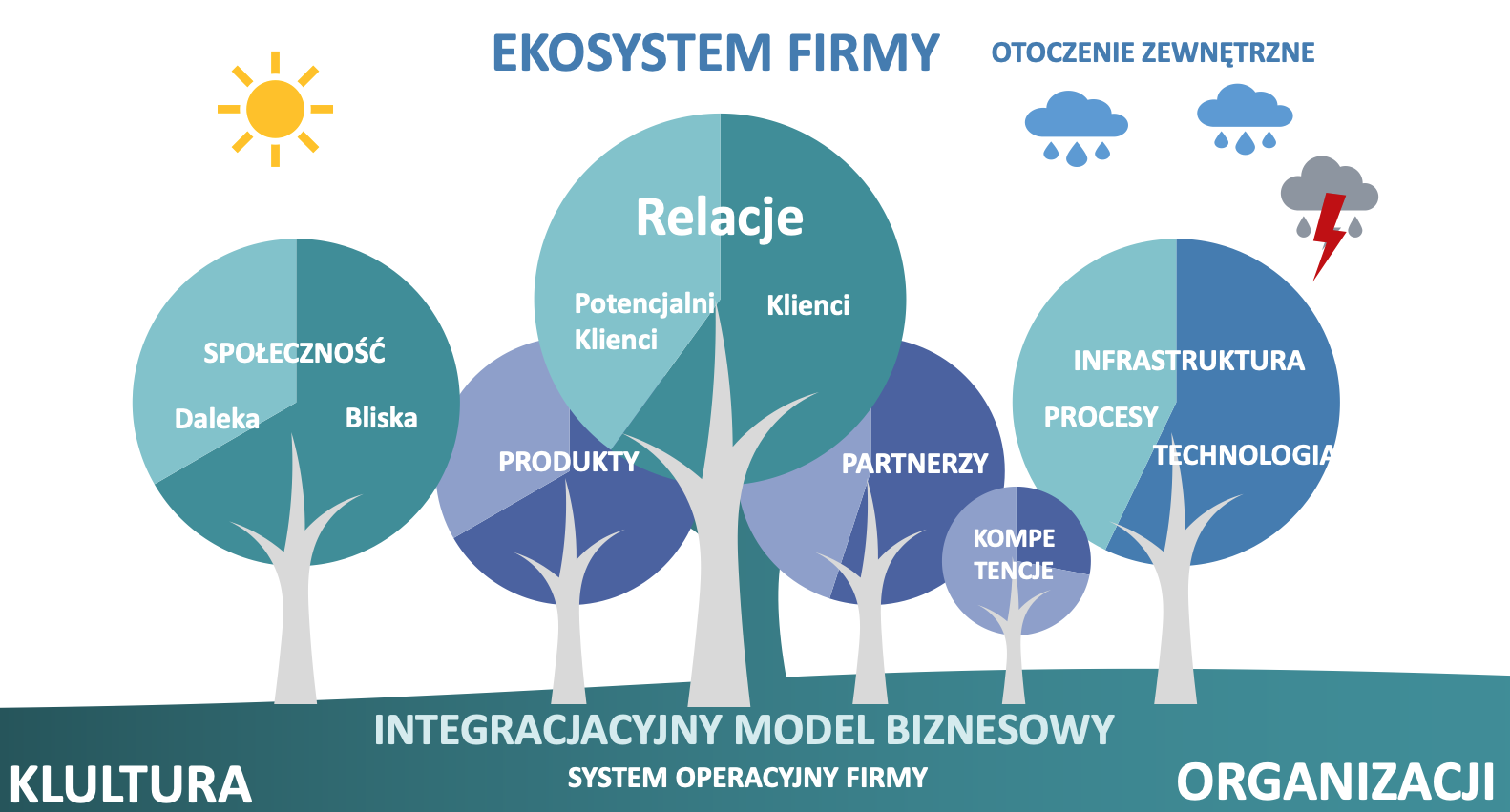

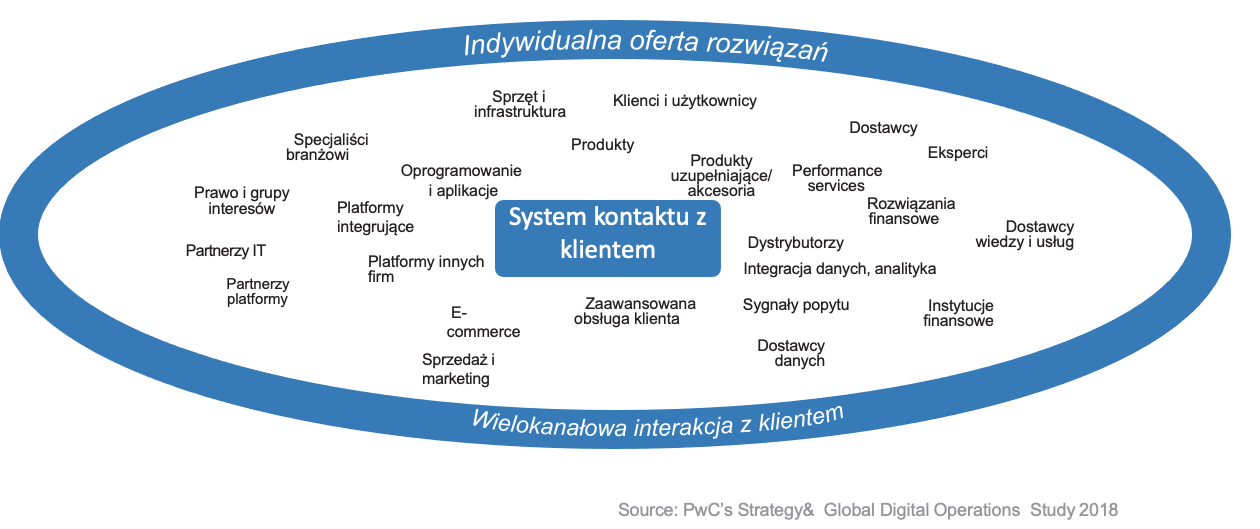

TWORZENIE EKOSYSTEMU FIRMY- INTEGRACJA

W mocno zmieniającym się otoczeniu firm, wielkość sprzedaży i zysk nie są ostatecznym wykładnikiem efektywności, ponieważ dynamiczna zmiana otoczenia firmy bez właściwej odpowiedzi z jej strony, może te wskaźniki szybko zmienić.

Kluczowym czynnikiem sukcesu zbudowania nowoczesnej, efektywnej i jednocześnie trwałej firmy, działającej w dynamicznym otoczeniu, poddawanej presji czasu i zmian jest stworzenie wsparcia i współdziałania wszystkich jej elementów i możliwie najszerszego otoczenia. W projektowaniu nowoczesnych modeli biznesowych takie współpracujące środowisko, wzorując się na terminie przyrodniczym nazywano ekosystemem.

Celem ekosystemu jest przetrwanie a jego cechą jest współdziałanie wszystkich jego elementów dla dobra własnego i całego ekosystemu. Włączenie do ekosystemu jak największej części otoczenia wzbogaca jego różnorodność i zwiększa przez to szanse jego przetrwania wobec zmiennych czynników zewnętrznych poprzez autonomiczne reagowanie na zachodzące zmiany.

Elementami ekosystemu biznesowego są podmioty, ludzie, produkty, maszyny, procesy, zasady, systemy działające w ramach określonych struktur organizacyjnych firmy i jej otoczenia, wykonujące określone zadania w ramach zdefiniowanych procesów. Wartość całego ekosystemu wynika z jakości interakcji pomiędzy jego elementami.

Punktem wyjścia i siłą napędową tworzenia ekosystemu jest wizja, siła i kultura organizacji, która go tworzy proponując spójny, integracyjny model biznesowy oraz efektywny system operacyjny, który umożliwi jego realizacje.

Cechami, które określają moc takiego ekosystemu są między innymi:

- Komplementarność produktów i usług (ekosystem produktów)

- Transparentność i integralność wszystkich elementów całego ekosystemu

- Adekwatność i spójność rozwiązań technologicznych systemu operacyjnego firmy

- Intensywność kontaktów z klientami, społecznością i szerokim otoczeniem (Community&Crowd) oraz ich zaangażowanie

- Zaufanie i wspólnota celów i interesów

- Wspólnota wartości

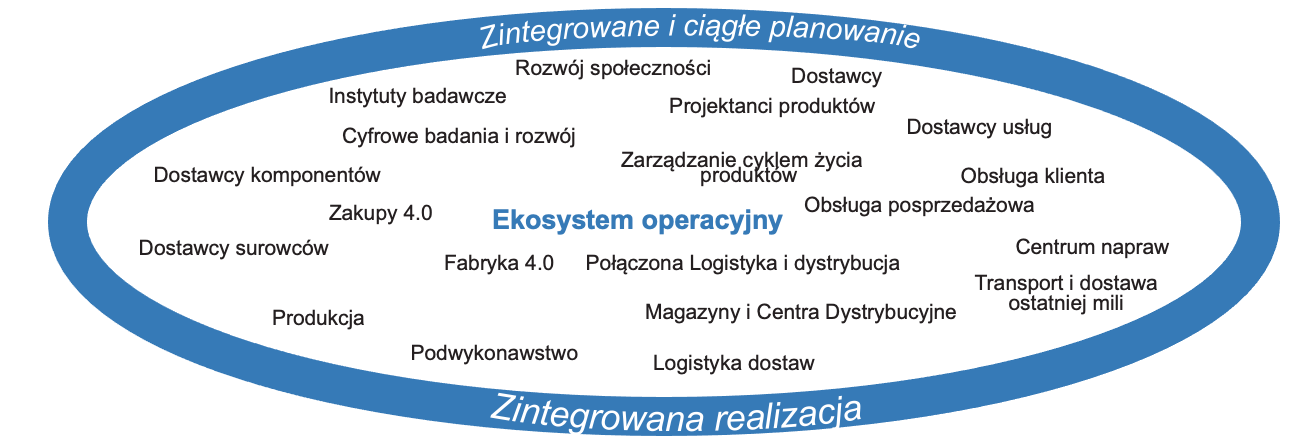

Ekosystem firmy składać się może z wielu nakładających się na siebie podsystemów wzajemnie się wspierających, takich jak ekosystem produktów, ekosystem operacyjny firmy, ekosystem rozwiązań technologicznych, relacji z klientami i otoczeniem.

Kiedyś doskonałymi przykładami ekosystemów były wyłącznie rozwiązania tworzone przez gigantów cyfrowych takich jak Apple i Google, obecnie możne znaleźć wiele takich przykładów z różnych branż.

Podejmując działania zmierzające do poniesienia efektywności firmy również w obszarze technologii należy mieć na uwadze takie działania i rozwiązania, które będą wzmacniać potencjał ekosystemu.

Podlegać temu będzie w pierwszej kolejności wewnętrzny system działalności operacyjnej firmy, na który firma ma bezpośredni wpływ, ale doskonalenie rdzenia organizacji ma sens tylko w odniesieniu do relacji z całym ekosystemem, kiedy będzie go wzmacniać.

Integracja przed integracją systemową

Nowoczesne technologie mogą odegrać znaczącą rolę w usprawnieniu działania takiego ekosystemu, wspomagać powstawanie jego nowych elementów, lecz nie są w stanie od nowa go zbudować.

Zanim zajmiemy się więc integracją cyfrową firm z jej partnerami trzeba zwrócić uwagę na braki fizycznej i wspólnotowej integracji poszczególnych elementów procesu tworzenia wartości, w postaci ludzi, procesów, urządzeń, informacji.

Dotyczy to relacji człowiek-człowiek (konflikty celów) i człowiek-maszyna (niewłaściwe interfejsy) człowiek – system (rejestrujący zamiast wspierający), system-system (niekompatybilność) i każdej innej z możliwych. Dzisiaj ciągle jeszcze obowiązuje silosowe myślenie, działanie w kategoriach klient-dostawca, brak pracy zespołowej, konfliktujące cele i systemy premiowe, alienacja procesów tworzenia produktów od procesów operacyjnych, to tylko krótka lista źródeł problemów.

Zjawiska te wewnątrz organizacji są częste, natomiast w zarządzaniu łańcuchem wartości są powszechne. System taki mógł być skutecznie zarządzany dużym zcentralizowanym wysiłkiem doskonalenia każdego etapu i okupiony wysokimi kosztami, lecz wobec tempa zmian jakich doświadczamy, przestał być efektywny.

Bez zaufania, wspólnoty celów, współpracy, otwartości pomiędzy partnerami w łańcuchu wartości nie będzie możliwe transparentne połączenie systemowe. Bez współtworzenia, zespołów międzyfunkcyjnych, wspólnego rozwiązywania problemów, czyli wszystkiego co rzeczywiście tworzy wartość, samo połącznie systemowe przyniesie ograniczone rezultaty.

Zbudowanie takiego systemu było celem stworzonej ponad 3 dekady temu koncepcji Zarządzania Łańcuchem Dostaw. Koncepcja ta nigdy się nie zmaterializowała właśnie z wymienionych wyżej powodów. Kto brał udział w pracach platformy Efficient Consumer Response łączącej dostawców i korporacyjnych detalistów wie, że wytworzone i uzgadniane standardy współpracy pomiędzy tymi grupami były łamane zaraz przy pierwszych negocjacjach kontraktów.

Przypadki ekosystemów powstawały tylko w efekcie zarządzania żelazną ręką wielkich firm, monopolistów. Generalna porażka koncepcji zintegrowanego łańcucha dostaw wskazuje na strukturalny problem, który go powoduje. Jest nim wszechobecny paradygmat transakcyjnego podejścia relacji partnerów w łańcuchu i postrzegania ich jako gry z sumą zero.

Dlatego kluczowym elementem integracji i tworzenia ekosystemu będzie stwarzanie takiego modelu biznesowego, które zapewni korzyści wszystkim uczestnikom tego procesu. Istnieje wiele przykładów zmiany paradygmatu nieuniknionego konfliktu wewnętrznego w ekosystemie poprzez przedefiniowanie istoty produktu, określenie na nowo roli uczestników ekosystemu i sposobów ich zaangażowania. Tak budują swoją przewagę firmy cyfrowe i tak wygrywają liderzy zmian w biznesie tradycyjnym

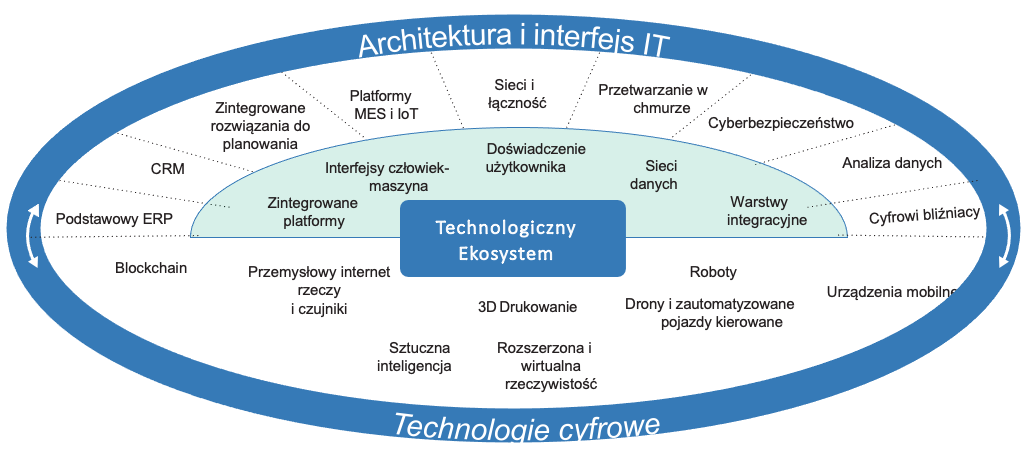

WYKORZYSTANIE MOŻLIWOŚCI NOWYCH TECHNOLOGII

Lista rozwiązań technicznych uważanych za kluczowe dla rozwoju i cyfryzacji przemysłu jest długa i różnie przedstawiana przez różnych autorów publikacji. Poniżej przedstawiono wybrane pod kątem największej przydatności dla realizacji szerokiego celu transformacji P4.0, aktualnych niedomagań przedsiębiorstw i logiki możliwej kolejności wdrożeń.

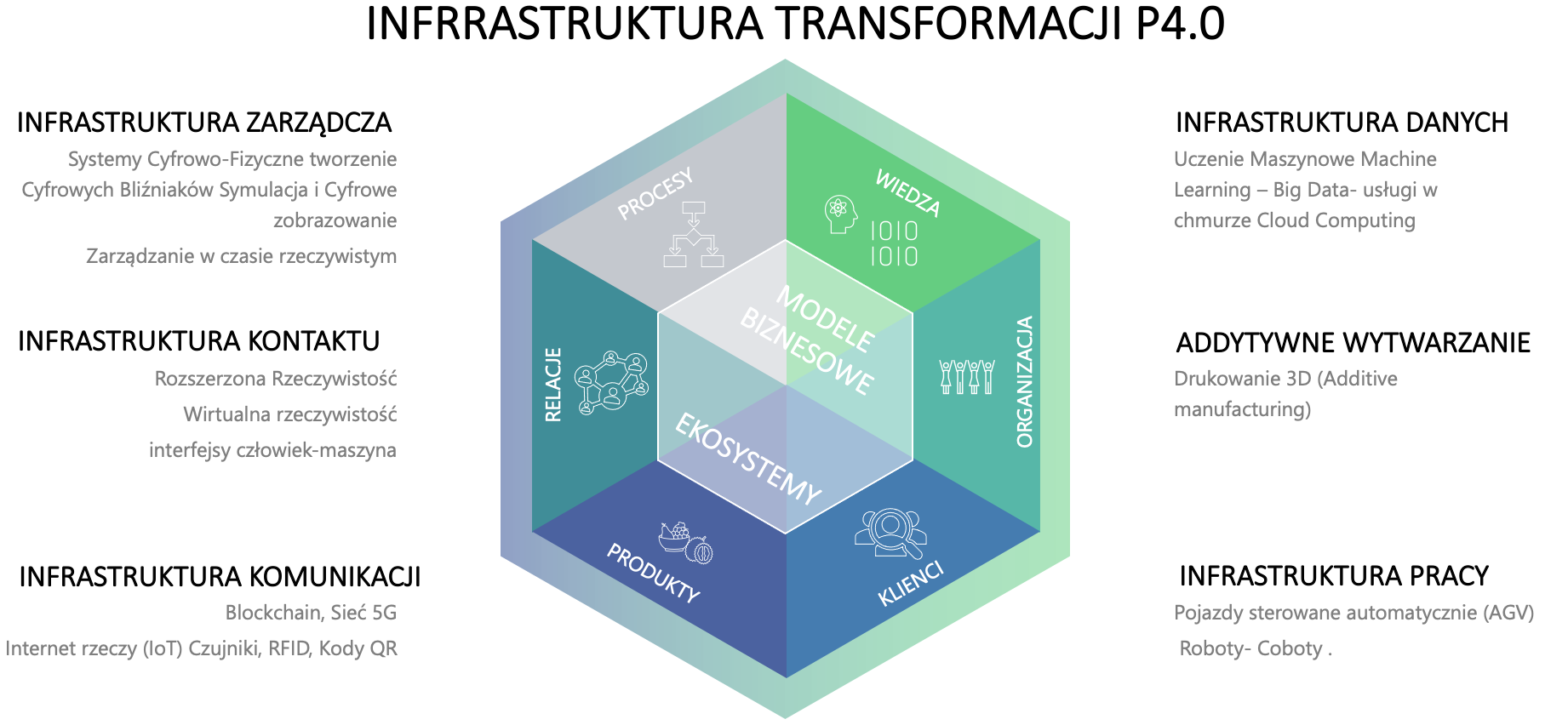

INFRASTRUKTURA ZARZĄDCZA - Systemy Cyfrowo-Fizyczne (Cyber-physical Systems) (SCADA, MES). Jest to spójny system łączący Człowieka-Proces-Maszyny-Systemy informatyczne. CPS jest rozwiązaniem technicznym, aby zapewnić maksymalną efektywność całego systemu. przy zarządzaniu procesami. Jest konieczne dla integracji procesów wewnątrz organizacji i w całym łańcuchu dostaw oraz w integracji pomiędzy maszynami, czujnikami, systemami kontroli i centrami decyzyjnymi. Celem szybkiego wdrożenia CPS jest możliwie najszybsze zbieranie danych i uruchomienie procesu automatycznego uczenia się systemu.

Tworząc systemy zarządcze, priorytetem jest integralność systemu, dlatego w przypadku trudności w inwestowaniu w całkowitą cyfryzację i automatyzację, konieczne jest wypełnienie luk za pomocą człowieka lub rozwiązań półautomatycznych umożliwiające odtworzenie zgromadzenie wiedzy.

Elementem infrastruktury zarządczej jest tworzenie Cyfrowych Bliźniaków (Digital twin) czyli tworzeniu cyfrowych kopii elementów całego systemu fizycznego począwszy od digitalizacji procesów, maszyn, części, linii produkcyjnych, fabryk, magazynów sieci logistycznych.

Stworzenie cyfrowego bliźniaka umożliwia zarządzanie nimi w dużo bardziej efektywny sposób poprzez:

- Symulacja i modelowanie - Dzięki możliwości symulacji procesów, możemy dokonywać ich optymalizacji pod kątem różnych oczekiwań kosztów, czasu realizacji, zwiększenia wydajności. Możemy również budować modele nowych procesów i sprawdzać ich przydatność przed podjęciem decyzji o ich implementacji. Cyfrowy model fabryki może służyć zarówno przy podejmowaniu bardzo operacyjnych decyzji np. jak podzielić pracę pomiędzy stanowiskami w sytuacji braku ludzi do pracy jak i przy planowaniu inwestycji.

- Zarządzanie procesem w czasie rzeczywistym - Proces zapisany w cyfrowym modelu zawiera w sobie wszystkie informacje niezbędne do jego realizacji, parametry wejścia i wyjścia każdego z jego etapów wraz z danymi historycznymi. Dzięki temu cyfrowy bliźniak może przewidywać przebieg procesu, informując użytkowników co i kiedy, z jakim prawdopodobieństwem może się wydarzyć, unikając w ten sposób problemów w postaci braków jakościowych, czasów oczekiwania itp.

- Cyfrowe zobrazowanie produktów, maszyn i ich części, dokumentacji. Pełne, cyfrowe projekty nowych produktów (wymiary, materiały, parametry materiałów) umożliwiają skrócenie czasu projektowania produktów i optymalizację nakładów inwestycyjnych. Będzie to możliwe dzięki sprawdzeniu możliwości wytwarzania ich na cyfrowych modelach istniejących maszyn natychmiast po zaprojektowaniu. Na tej podstawie można podjąć decyzję modyfikacji produktu lub maszyny.

INFRASTRUKTURA KONTAKTU - Rozszerzona Rzeczywistość – interfejsy człowiek-maszyna. HMI (Human Machine Interface) Rozwiązania w tym obszarze są szczególnie interesujące jako połączenie możliwości maszyn i człowieka.

Pełna automatyzacja nie będzie w wielu przypadkach możliwa lub opłacalna. Rozwiązaniem wtedy może być podniesienie efektywności człowieka lub maszyny umożliwiając wzajemną bezpieczną interakcję. Przykłady takich zastosowania w magazynach to kompletacja za pomocą głosu, światła lub obrazu rozszerzonej rzeczywistości.

INFRASTRUKTURA KOMUNIKACJI. Blockchain, Sieć 5G Internet rzeczy (IoT) Czujniki, RFID, Kody QR tworzą sieć połączonych urządzeń, które mogą autonomicznie komunikować się ze sobą w ramach określonych zadań i przesyłać dane użytkownikom za pomocą sieci internetowej. Z tego powodu są niezbędne w tworzeniu ekosystemu firmy i łączeniu jej poszczególnych elementów ze sobą i z otoczeniem.

Urządzenia te są podstawą tworzenia kolejnych bloków budujących możliwości rewolucji technicznej poprzez tworzenie Systemów Cyfrowo-Fizycznych (MES, SCADA) i Uczenie Maszynowe stanowiąc podstawę działania nowoczesnej firmy. Przełomowym narzędziem w wzmocnieniu zaufania i bezpieczeństwa kontaktów z uczestnikami ekosystemu spoza firmy wnosi technologia Blockchain.

INFRASTRUKTURA DANYCH - Uczenie Maszynowe Machine Learning – Big Data- usługi w chmurze Cloud Computing to zestaw rozwiązań technicznych, które jest mózgiem systemowym procesów w całym łańcuchu wartości. Działając w ramach CPS tworzą wsparcie lub wyręczają w podejmowaniu decyzji ludzi w warunkach ciągłych zmian, kiedy z powodu krótkiej historii zdarzeń, krótkiej krzywej uczenia się lub tzw. efektu hallo tzn. pamiętania ostatniego wydarzenia lub zawodzi ich skuteczność

INFRASTRUKTURA PRODUKCJI - Drukowanie 3D (Additive manufacturing) Ze względu na koszty druku i czas wykonania technika była ograniczana do realizacji projektów jednorazowych i wymagających specjalnych rozwiązań technicznych, których nie da się wykonać za pomocą innych technologii. Obecnie staje się rozwiązaniem na skalę przemysłową. Firma General Electric produkuje w ten sposób łopatki turbin do silników odrzutowych, które są 5-krotnie mocniejsze od wykonanych tradycyjnie. Rozwiązania druku 3D są przydatne rozwoju nowych produktów.

Fizyczne sprawdzenie produktu może odbyć się w dowolnym miejscu na świecie poprzez przesłanie obrazu cyfrowego i wydrukowanie na drukarce 3D. Metoda jest już stosowana do produkcji form wtryskowych lub części zamiennych. W ciągu najbliższych lat należy się spodziewać szybkiego wzrostu efektywności drukowania 3D oraz zakresu jego stosowania. Wtedy technika ta zmieni oblicze zakładów produkcyjnych i łańcuchów dostaw poprzez rozproszoną zdecentralizowaną produkcję.

INFRASTRUKTURA PRACY - Pojazdy sterowane automatycznie (AGV)- Roboty- Coboty Pojazdy te wykorzystać można w logistyce i produkcji przy powtarzalnych czynnościach, ograniczają nakład pracy ludzkiej i są bezpieczniejsze od wózków sterowanych przez człowieka.

Przydatne w środowisku niekorzystnym dla ludzi ze względu na toksyczność wysokie temperatury lub hałas. Najnowsze osiągnięcia w dziedzinie technologii robotyki oraz miniaturyzacja komponentów elektronicznych i procesorów otworzyły nową erę w automatyce przemysłowej: Roboty współpracujące Coboty. Charakteryzują się lekkim wykonaniem, są łatwe w instalacji i są przeznaczone do interakcji z ludźmi we wspólnym miejscu pracy bez konieczności instalowania ogrodzeń zabezpieczających.

STOSOWANIE NOWOCZESNYCH MODELI BIZNESOWYCH

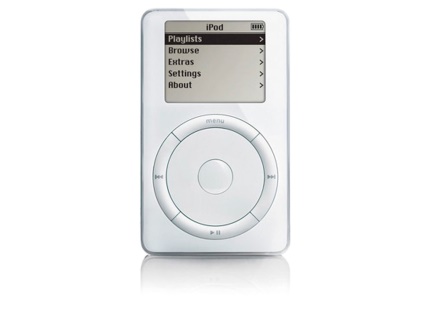

iPod firmy Apple byłby niczym bez środowiska i modelu biznesowego stworzonego z iTunes.

Rozpatrywanie transformacji P4.0 wyłącznie jako aplikacji technicznych rozwiązań ogranicza możliwości rozwoju firmy. Inwestycje technologiczne mogą być źródłem przewagi konkurencyjnej przez krótki czas. To samo, skomplikowane rozwiązanie techniczne zainstalowane najpierw w Twojej fabryce będzie zaraz sprzedane Twojemu konkurentowi, z tą różnicą, że będzie to rozwiązanie już dużo lepsze dzięki doświadczeniu jakie dostawca zdobył wdrażając je u Ciebie.

Źródłem powstania potęgi platform cyfrowych nie były nowości technologiczne, lecz unikalne modele biznesowe na nich zbudowane. Potęga Facebooka urosła dekady po powstaniu Internetu dzięki zmianie paradygmatu i modelu biznesowego. Facebook jest największym dostawcą treści dla czytelników a nie tworzy żadnej. Klienci portalu są klientami i otrzymują tą treść za darmo i są dostawcami ją tworząc a tak naprawdę są produktem sprzedawanym przez FB innym klientom. Uber jest największą firmą taksówkową świata a nie posiada swoich samochodów.

Innowacja techniczna w poprawę produktywności procesów ma zawsze ograniczoną skalę i jednocześnie niesie ryzyko skopiowania jej przez konkurencję. Odwrotnie jest w przypadku włączenia innowacji technicznej w stworzenie unikalnej propozycji wartości i wzmocnienie ekosystemu, to zawsze skutkuje zwielokrotnionymi zyskami i niemożnością skopiowania modelu biznesowego. Według raportu MIT

Tworzenie wartości poprzez innowacje - w modelu biznesowym ważne jest, aby wprowadzać innowacje w obszarach, w których konkurencja nie jest w stanie lub nie chce działać, gdzie konkurentom może być trudniej naśladować lub powielać cały "system aktywności". Klasycznym przykładem jest Apple — iPod, który nie był pierwszym odtwarzaczem mp3 i nie stałby przełomem w grze, bez ekosystemu stworzonego przez iTunes. Powstały system radykalnie zmienił sposób, w jaki nabywamy, przechowujemy i słuchamy muzyki, sprawił, że Apple stało się dostawcą nowego i lepszego doświadczenia słuchacza, społeczności promującej sprzedawanie legalnej muzyki i wreszcie wykonawców, mających bezpośredni dostęp do słuchaczy oraz wpływy z tantiem.

Zmiana modelu biznesowego może dotyczyć każdego z jego obszarów poczynając od propozycji wartości po strumienie przychodów. W każdym przypadku celem zmiany jest zwiększenie spójności modelu i wzrost potencjału ekosystemu firmy mierzony poprzez wzrost satysfakcji klientów, rozwój produktów i doskonalenie propozycji wartości dla klienta, wzrost integracji fizycznej (zaufanie wspólnota) i systemową.

Sposobów na pozytywną ingerencję w model biznesowy są setki a różnorodność ich kombinacji jest niepoliczalna. Oznacza to, że prawdopodobieństwo stworzenia unikalnego modelu biznesowego = 100%. Wystarczy wybrać spośród wielu możliwości te, które będą najbardziej pożądane przez klientów i przyszłych klientów, są praktycznie realizowalne i przyniosą pozytywne rezultaty finansowe.

Poniżej przedstawiono przykłady zastosowań i listę najbardziej popularnych strategii zmiany modelu.

Przykład 1.

Połączenie modelu biznesowego i technologii. Strategie: Kluczowi Partnerzy-Transparentność-Technologia-Zaufanie

Firma dostarcza tysiące palet swoich wyrobów dziennie na teren całej Polski, zużywając dziennie setki ton surowców. Zapas wyrobów gotowych w magazynach jest liczony w dniach a możliwość wystąpienia braków produktu u klienta grozi poważnymi konsekwencjami. Wobec dużych wahań zapotrzebowania, zmiennej wydajności linii produkcyjnych, ograniczonej pojemności silosów na surowce, zapewnienie dostępności surowców wydaje się wyjątkowo trudnym zajęciem dla zespołu planistów dostaw. Tymczasem, w firmie nie ma nikogo, kto taką pracę wykonuje. Czy to jest opis firmy Przemysłu 4.0? Niezupełnie, rzecz się dzieje w roku 1996, piszący ten artykuł jako szef produkcji tej fabryki nie potrzebował zespołu planowania a produkcja nie cierpiała z powodu braków surowców.

Surowce znajdowały się w zbiornikach znajdujących się na terenie fabryki, ale należących do dostawców z którymi podpisana była umowa o składzie konsygnacyjnym. Technologiczną nowością był fakt, że dostawcy mieli bezpośredni dostęp ze swoich biur do mierników poziomu w tych zbiornikach za pomocą łącza telefonicznego i modemu. (w tym roku TP SA uruchomiło usługę modemową) Na podstawie odczytu poziomu w zbiorniku i planu produkcji przesyłanego mailem dostawca sam obliczał zapotrzebowanie surowca i planował dostawy, optymalizując przy okazji swoje trasy przewozowe. Skutek po naszej stronie to 100 % dostępności surowców, brak kosztów obsługi zamówień, brak konieczności obsługi urządzeń i oczywiście doskonałe wskaźniki płynności finansowej poprzez płatności 30 dni po rzeczywistym zużyciu surowca. Po stronie dostawcy surowców korzyścią była długoterminowa umowa oraz obniżenie kosztów poprzez wypłaszczenie efektu falowania wielkości zamówień oraz zmniejszone koszty magazynowania. Dla firmy transportowej optymalizacje tras przewozowych i lepsze wykorzystanie floty. Ryzyko naszej firmy w postaci wysokich kosztów zmiany dostawców (silosy + infrastruktura) był rekompensowane niskimi kosztami posiadania i wysoką sprawnością systemu. Umowa oparta była o jawną kalkulację kosztów i sposoby naliczania cen oraz ustalone marże.

Przykład 2.

Firma Sungevity Zastosowane strategie: Nowoczesne technologie-Zamiana fizyczne do wirtualnego - Zamiana produktu na usługę - Rezygnacja z pośredników-Platforma-Stworzenie społeczności- Wynajem zamiast posiadania

Producent instalacji słonecznych stał się usługodawcą. Zamiast płacić pośrednikom za sprzedaż elementów instalacji i mrozić kapitał u hurtowników, sprzedaje je w sieci i instaluje je za pomocą sieci lokalnych techników, przeszkolonych przez firmę. Projekt instalacji powstaje automatycznie wykorzystując pomiary bezpośrednio z map satelitarnych i informacje wprowadzone do systemu przez klienta. Produkt jest modułowy co ogranicza ilość produkowanych wariantów, obniża koszty produkcji, magazynowania i zamrożonego kapitału i jest przygotowany do łatwego montażu końcowego. Swoim klientom firma oferuje możliwość leasingu wyposażenia, aby zmniejszyć koszty inwestycji. Sieć współpracujących lokalnych techników rozszerza ekosystem firmy poprzez stworzenie społeczności. Platforma utrzymuje kontakt z obecnymi i przyszłymi klientami umożliwiając im wymianę doświadczeń i jest kanałem sprzedaży komplementarnych produktów. W wymienionym przykładzie przy niewielkich nakładach finansowych i zastosowaniu prostych innowacji technicznych ulepszono każdy element modelu biznesowego. W efekcie mała firma w krótkim czasie stała się globalnym dostawcą usług w USA i na świecie

Przykład 3.

Lego Zastosowane Strategie: Współtworzenie-Grywalizacja-Platforma-Stworzenie społeczności-Wyłączność Indywidualizacja-Społeczna odpowiedzialność-Środowisko

Lego, włącza miłośników klocków za pomocą platformy internetowej do współtworzenia nowych wersji. Najlepsze projekty zostają wdrażane go produkcji, a projektant otrzymuje 1% tantiem. Umowa o podziale przychodów zachęca obecnych i nowych konsumentów do interakcji z marką. Podobnie działa firma Threadline która umożliwia projektowanie odzieży i głosowanie na wybrane modele poprzez ich zakup. W efekcie produkowane są wyłącznie zakupione towary, co ma pozytywny wpływ na środowisko naturalne.

Firma integruje i zwiększa bazę swoich klientów i potencjalnych klientów, oferując im widoczność i rozpoznawalność wśród rówieśników poprzez stworzenie większego poczucia odpowiedzialności za produkt, który produkują i kupują.

Przykładowe strategie zmiany modelu biznesowego

- Budowanie ekosystemu produktów (Rozwój produktów i Sprzedaż dodatkowa) – Rozwój portfela produktowego w postaci ekosystemu produktowego w którym każdy dodawany produkt jest zintegrowany z ekosystemem i podnosi jego wartość i jakość usługi dla odbiorcy, uniemożliwiając zastąpienie elementów systemu przez konkurencyjne rozwiązania i stawia przed klientem barierę zmiany dostawcy.

- Alternatywny rynek: Gdy firma omija tradycyjny sposób myślenia o produkcie i zagarnia nowych klientów z alternatywnego rynku lub wymyśla nowy typ transakcji, aby zwiększyć obszar niezaspokojonego popytu.

- Produkt jako Usługa: Konsumenci płacą za usługę świadczoną przez produkt bez odpowiedzialności za jego naprawę, wymianę lub utylizację.

- Współdzielony zasób: Umożliwienie klientom dostępu do produktu i używania go tylko w razie potrzeby, bez konieczności jego posiadania.

- Zmiana zachowania: Używanie modelu biznesowego do stymulowania zmian zachowań w celu zmniejszenia konsumpcji, zmiany wzorców zakupów lub modyfikowania codziennych nawyków.

- Wyłączność / Ograniczona dostępność Posiadanie czegoś z wyłącznością jest elementem prestiżu. Im więcej osób ma dostęp do produktu, tym trudniej jest wykorzystać go jako symbol wartości. Dlatego rozwiązaniem są limitowane serie np. Nike i Adidas. Produkty w podwyższonej cenie można wylosować a zwycięzcy mogą je sprzedawać na platformach internetowych, gdzie ich wartość wzrasta kilkudziesięciokrotnie. Służy wzmocnieniu prestiżu marki i tworzeniu społeczności

- Tworzenie standardu. Liderzy rynku udostępniają konkurentom i/lub partnerom jeden ze swoich podstawowych aktywów (technologia, baza użytkowników itp.) aby uczynić ich technologię standardem. (IBM, VHS, Tesla)

- Sprzedaż z rozłożonymi przychodami. Cena jaką płaci klient za automat do kawy Nespresso jest niska i nie pokrywa kosztów jego wytworzenia. Spłacają go klienci płacąc więcej za kawę do tego ekspresu. Klienci nie mogą sobie odmówić kupowania kawy w wygodnych kapsułkach z kawą o bardzo wysokiej jakości i różnych smakach i płacą cenę, która pokrywa wysoką marżę i koszty ekspresu uzależniając się od produktu.

- Zapłać, ile chcesz Podobne do darowizny, ale z większym naciskiem na przychody, a nie użytkowników. Tutaj możesz wybrać, ile płacisz za produkt. Służy promocji, rozszerzeniu bazy klientów, poznaniu oferty przez klienta, rekomendacji od szczególnych klientów, zbudowaniu zaufania. Działa tylko wtedy, gdy koszty zmienne są nieistotne (np. muzyka, gry, wirtualne książki, oprogramowanie itp.)

- Zmienne ceny: Strategia cenowa z bardzo elastycznymi cenami produktów lub usług opartymi na różnych zmiennych: opartych na zapotrzebowaniu, opartych na czasie, opartych na profilu, opartych na wynikach itp.

- Przedsprzedaż jest sposobem na oferowanie produktu / usługi / prawo do sprzedaży, zanim zostanie opracowane w całości. Najczęściej wykorzystywane do finansowania projektu lub do utrzymania zainteresowania klienta przed uruchomieniem lub związania klienta umową przed pojawieniem się nowego produktu konkurencji. Używany przez dziesięciolecia przez firmy takie jak Boeing, Airbus i Bombardier. Zawsze do łączenia z inną taktyką cenową!

- Crowdfunding: Umożliwienie przedsiębiorcy wykorzystania zasobów swojej sieci w celu pozyskania finansowania.

- Freemium: Usługa jest bezpłatna, ale pieniądze (premium) są pobierane za funkcje dodatkowe, funkcjonalność lub wirtualne towary. Model freemium jest czasami używany do budowania bazy klientów, aby wytworzyć masę krytyczną klientów dla rozpoznawalności produktu i dalszego rozwoju bazy klientów,

- Innowacyjne finansowanie produktów: Konsumenci wynajmują przedmiot, na który nie mogą sobie pozwolić lub nie chcą kupować.

- Zapłać za sukces: Zatrudnianie umów opartych na wynikach, zazwyczaj między dostawcami jakiejś formy usług socjalnych a rządem.

- Model subskrypcji: Klienci płacą cykliczną opłatę, zwykle co miesiąc lub rocznie, aby uzyskać stały dostęp do produktu lub usługi; w celu zmniejszenia barier wejścia na zakup zielonych innowacji.

- Kultura organizacyjna firmy- Zadowolenie pracowników jest kluczowym czynnikiem działania modelu biznesowego, ale może też być elementem propozycji wartości. Klienci doceniają firmy troszczące się o środowisko i ludzi oraz postrzegają wartość produktów firmy poprzez relacje z jej pracownikami.

- Strategiczne Partnerstwo Dwie spółki tworzą strategiczne partnerstwo, gdy każda posiada jeden lub więcej aktywów biznesowych, które pomogą drugiej. Strategiczne partnerstwo może prowadzić do zbudowania ekosystemu komplementarnych produktów

- Współinwestowanie Gdy klienci nie są w stanie zapłacić za cały produkt, możesz pozwolić im go kupić razem z ich partnerami. Stroną inicjującą jest firma sprzedająca, która może za zgodą innych potencjalnych klientów wspomagać doprowadzenie do takiej inwestycji. Firma może stworzyć platformę cyfrową do tworzenia takich grup inwestorskich. Utrzymując relację z grupą i jej członkami można łatwiej generować dodatkową sprzedaż poprzez produkty uzupełniające tworząc ekosystem produktowy wzmacniając działanie całego ekosystemu firmy. Niektóre produkty są używane tylko w ograniczonym czasie na klienta (samochód jest bezczynny średnio 97% czasu). Płacenie tylko za czasy, w których potrzebujesz produktu / usługi, zapewnia elastyczność i zwiększa wartość za użytkowanie.

- Innowacje społeczne: Kup jeden, Daj Jeden: Sprzedaż określonego towaru / usługi i wykorzystanie części zysków do oddania podobne do dobra/usługi do potrzebujących.

- Własność spółdzielcza: Tworzenie przedsiębiorstwa będącego własnością i zarządzanego przez członków w tym pracowników, klientów, dostawców, społeczności lokalne.

- Zaopatrzenie włączające: Przezbrojenie łańcucha dostaw w celu uczynienia przedsiębiorstwa bardziej integracyjnym, koncentrując się na wspieraniu dostawcy lub producenta dostarczającego produkt, a nie tylko na produkcie.

- Budowanie rynku: Firmy budują nowe rynki dla swoich produktów w innowacyjny i społecznie odpowiedzialny sposób, w tym dostarczanie programów społecznych, dostosowanie się do rynków lokalnych i łączenie z innymi usługami, takimi jak mikrofinansowanie i pomoc techniczna.

- Zróżnicowana cena: Zdając sobie sprawę, że klienci mogą korzystać z tego samego produktu, ale mają różne progi płatności, firmy pobierają więcej od tych, którzy mogą sobie na to pozwolić, aby dotować tych, którzy nie mogą.

- Franczyza: Wykorzystanie podstawowych koncepcji tradycyjnej franczyzy, ale skupiając się na angażowaniu pośredników spośród najbardziej aktywnych użytkowników

STWORZENIE KULTURY ORGANIZACYJNEJ PROCESU CIĄGŁEJ TRANSFORMACJI

Transformacja Cyfrowa jako Proces. Transformacji P4.0 nie da się zrobić „szybko i dobrze za pierwszym razem”, co gorsza nie da się jej „zrobić”, tak jak nie da się zrobić Doskonałej Obsługi Klienta, bo to nie będzie projekt, który się kiedyś skończy, ale proces, który trzeba doskonalić. Nie należy się spodziewać spowolnienia we wdrażaniu innowacyjnych rozwiązań ani w rozwoju pomysłów na nowe modele biznesowe.

Potencjał do nowych odkryć w tej dziedzinie ciągle rośnie, równie szybko będzie rosło tempo wdrożeń wynalazków w przemyśle. Sytuacja będzie generowała kolejne zmiany, stąd P4.0, pewnie już bez swojej nazwy pozostanie stałym wyzwaniem, procesem i elementem kultury organizacyjnej firmy w ciągłej zmianie.

PROCES ZMIANY WYZNACZNIKIEM KULTURY ORGANIZACYJNEJ TRANSFORMACJI P4.0

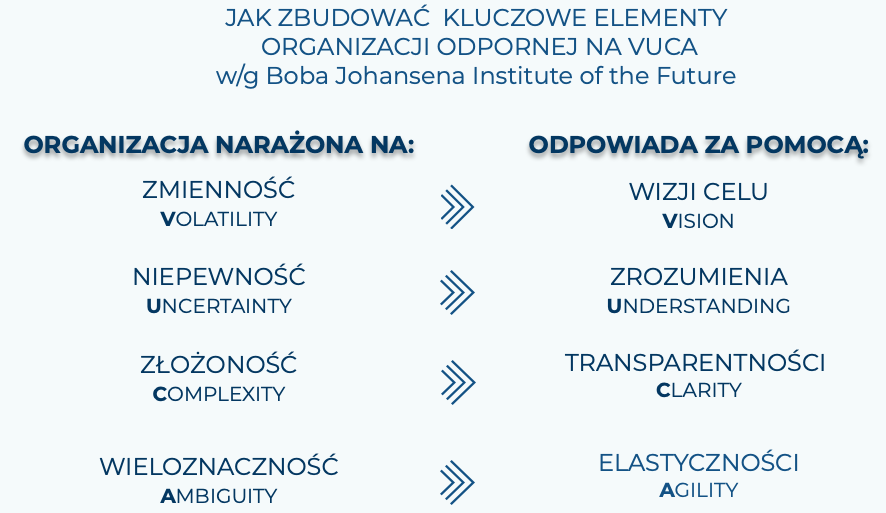

Transformację Przemysł 4.0 należy odnieść do koncepcji zarządzania w świecie konglomeratu zmienności, niepewności, złożoności i wieloznaczności nazywanego VUCA. Czwarta rewolucja przemysłowa będzie ucieleśnieniem tego zjawiska, dlatego warto spojrzeć na nią z perspektywy VUCA - zjawiska już poznanego wykorzystując standard, który może wskazywać sposób jak przygotować organizację do realizacji transformacji przedstawiony przez badacza tematu i futurystę Boba Johansena:

W szczególności odnosi się to do połączenia strategii i pracy operacyjnej w jeden wspólny proces, którego celem jest realizacja długoterminowej wizji, elastycznie reagując na zachodzące zmiany poprzez ich zrozumienie oraz transparentność działania firmy. Wykorzystując rozwiązania techniczne, ulepszając propozycję wartości dla klienta, zmieniając model biznesowy, transformacja P4.0 staje się elementem planowania i realizacji strategii.

W transformacji tej, tak jak w odpowiedzi VUCA wyznaczając dalekosiężną wizję zmian, nie można czynić z niej długoterminowego detalicznego planu, dokumentu z dawnych czasów, niezmiennego i często zapominanego. Strategia będzie ciągle żywym zasobem, z którego organizacja czerpie dostosowując konkretne rozwiązania operacyjne.

Z drugiej strony, nawet najlepsza strategia jest hipotezą, która podlega ciągłej weryfikacji, oczywiście w dłuższym horyzoncie czasowym, przez sprawdzenie skuteczności działań operacyjnych. Stwierdzone różnice pomiędzy planem i rzeczywistością nie wynikające z błędnej realizacji oznaczać mogą błędną hipotezę i w ten sposób zasilają proces korekty strategii.

Kluczowymi czynnikami sprawności takiego modelu jest dokładność i transparentność analizy stanu początkowego, podejmowania decyzji, stawiania hipotez, weryfikowania ich na etapie prototypowania zmiany i podczas wdrożenia. Podobnie kluczowe jest utrzymywanie transparentności doskonalenia procesów operacyjnych pod kątem ich zgodności z długoterminową wizją.

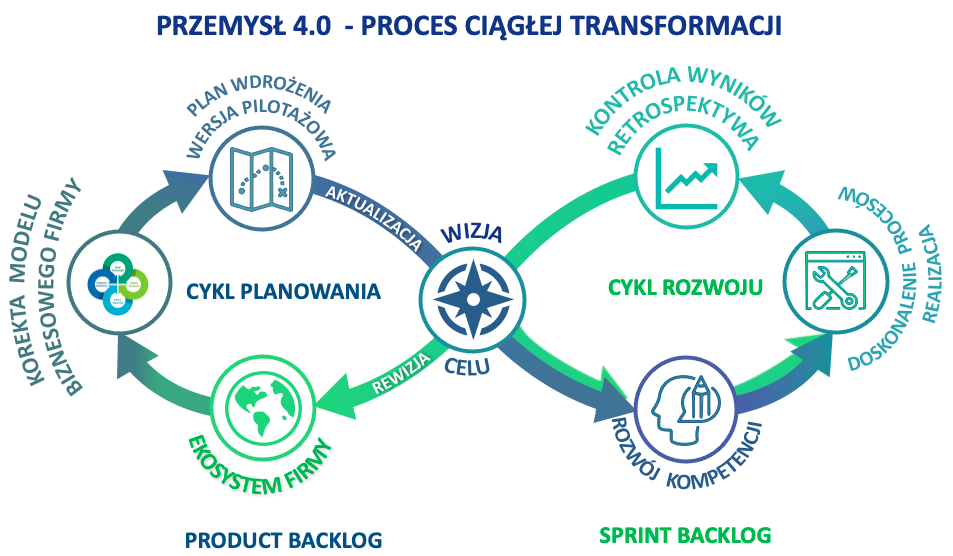

W przedstawionym poniżej schemacie pętla nieskończonego doskonalenia składa się części strategicznej w CYKLU PLANOWANIA- zadań transformacji P4.0, którą w terminologii Agile nazwiemy Product Backlog a operacyjnym CYKLEM ROZWOJU, czyli wdrażania i realizacji zadań Sprint Backlog.

Początkiem każdego działania w warunkach zmian jest zawsze długoterminowa WIZJA CELU, która w warunkach ciągłej zmiany ma charakter szczególny. Jest określona w sposób niedeterminujący szczególnego celu ilościowego koncentrując się wyłącznie na długoterminowej, wielowymiarowej wartości tego celu i kierunku do niego - „Prawdziwej Północy”

KOREKTA MODELU BINESOWEGO FIRMY

Kluczowym elementem wdrożenia procesu ciągłej transformacji jest korygowanie modelu biznesowego firmy poprzez znajdowanie i wybranie najbardziej skutecznych dźwigni zwiększania przewagi konkurencyjnej poprzez wzmocnienie potencjału ekosystemu firmy utrwalonego w spójnym modelu biznesowym. Wzmocnienie tego potencjału może się odbywać firmy poprzez kreatywne wytworzenie synergii zmian w oparciu o wzajemne relacje pomiędzy:

- Szansami wdrożenia przełomowych technologii we różnych obszarach działalności firmy

- Koniecznością lub szansą rozwoju ekosystemu firmy, ulepszenia efektywności łańcucha tworzenie wartości, zwiększenie bazy klientów itp.

- Możliwościami udoskonalenia elementów modelu biznesowego

- Niewykorzystanym potencjałem kultury organizacyjnej

Każdy z przedstawionych obszarów możliwości taktowany osobno oferuje pewien zakres możliwości usprawnień modelu biznesowego, jednak eksplorowanie ich oddzielnie niesie ze sobą istotne zagrożenia:

- Usprawnienie modelu biznesowego w jednym obszarze za pomocą jednej dźwigni może generować rozwiązania, które osłabiają działanie modelu w pozostałych obszarach, lub nie wykorzystują pełni możliwości

- Rozwiązania cząstkowe są oczywiste i powtarzalne tworząc krótkotrwała przewagę konkurencyjną

- Inwestycje w rozwiązania cząstkowe i niekomplementarne zużyją zasoby firmy uniemożliwiając finansowanie zmian o większej skali i długoterminowym znaczeniu

- Firma straci szansę konkurowania z firmami, które podejmą się szerokiej transformacji budując na synergii wdrożeń nowych technologii, integracji ekosystemu firmy, tworzenia nowoczesnych modeli biznesowych oraz wykorzystaniu i rozwijaniu potencjału organizacji

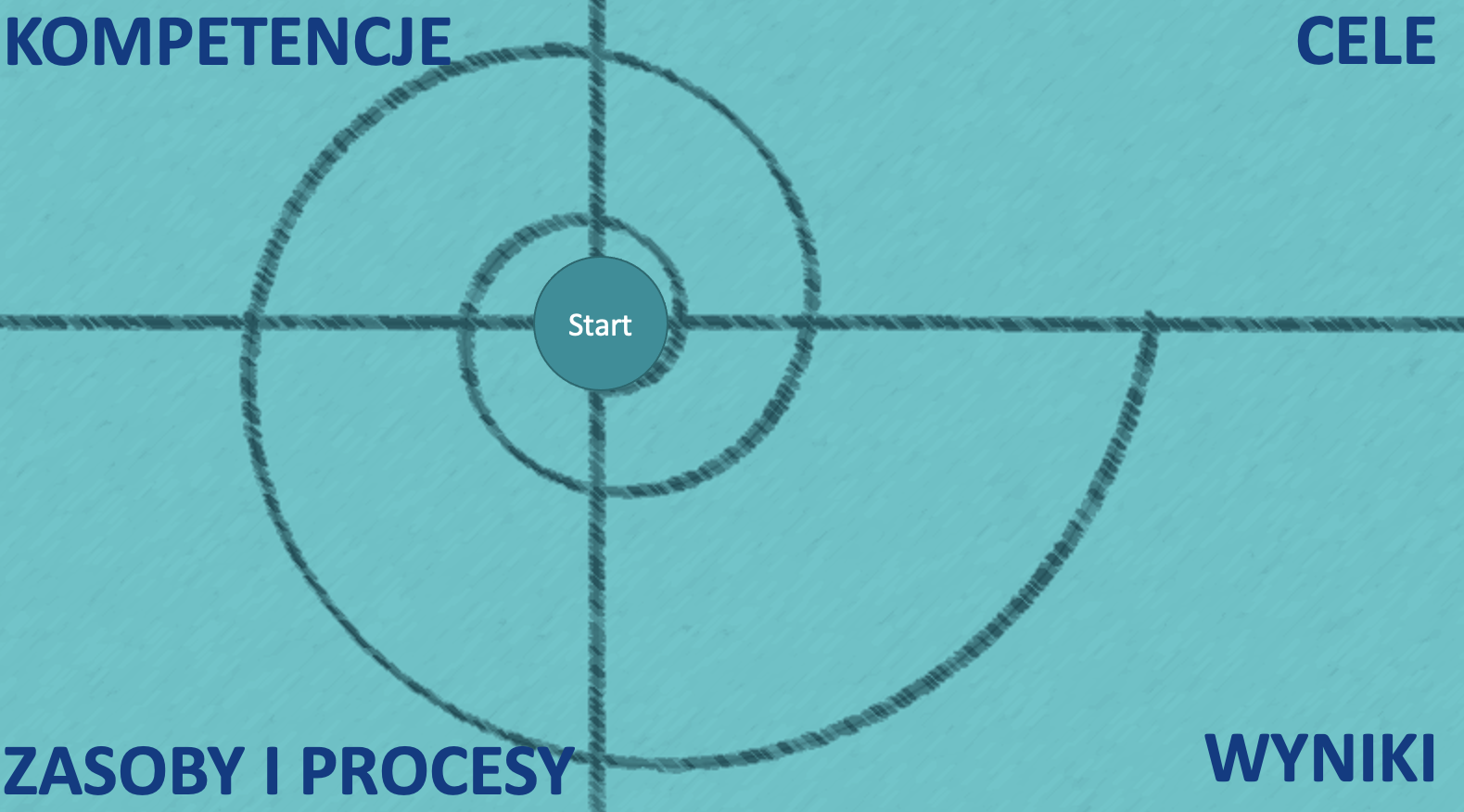

Przedstawiona wyżej grafika przedstawia logikę działania, która może zapewnić sukces w transformacji firmy w kierunku Przemysł 4.0. Przedstawia ona sposób w jaki organizacja może odpowiadać na obecne i przyszłe wyzwania wynikające z dynamicznych zmian w warunkach działania firm.

Podejście to zakłada, że przy podejmowaniu istotnych decyzji o zmianie w sposobie działania firmy, niezależnie od czynnika inicjującego zmianę, wszystkie wymienione obszary powinny być uwzględnione pod kątem dostosowania lub wzmocnienia zmiany i ekosystemu firmy. I tak na przykład konieczna zmiana w relacjach z klientami powinna być rozpatrzona pod kątem zastosowań nowych technologii, zmian modelu biznesowego, nowej propozycji finansowania lub też poprawienia sposobu działania organizacji poprzez poprawę procesów i kompetencji.

Kosztowna inwestycja w technologię produkcji powinna zostać skonfrontowana z możliwymi zmianami w całym modelu biznesowym, aby wytworzyć maksimum synergii w propozycji wartości dla klienta.

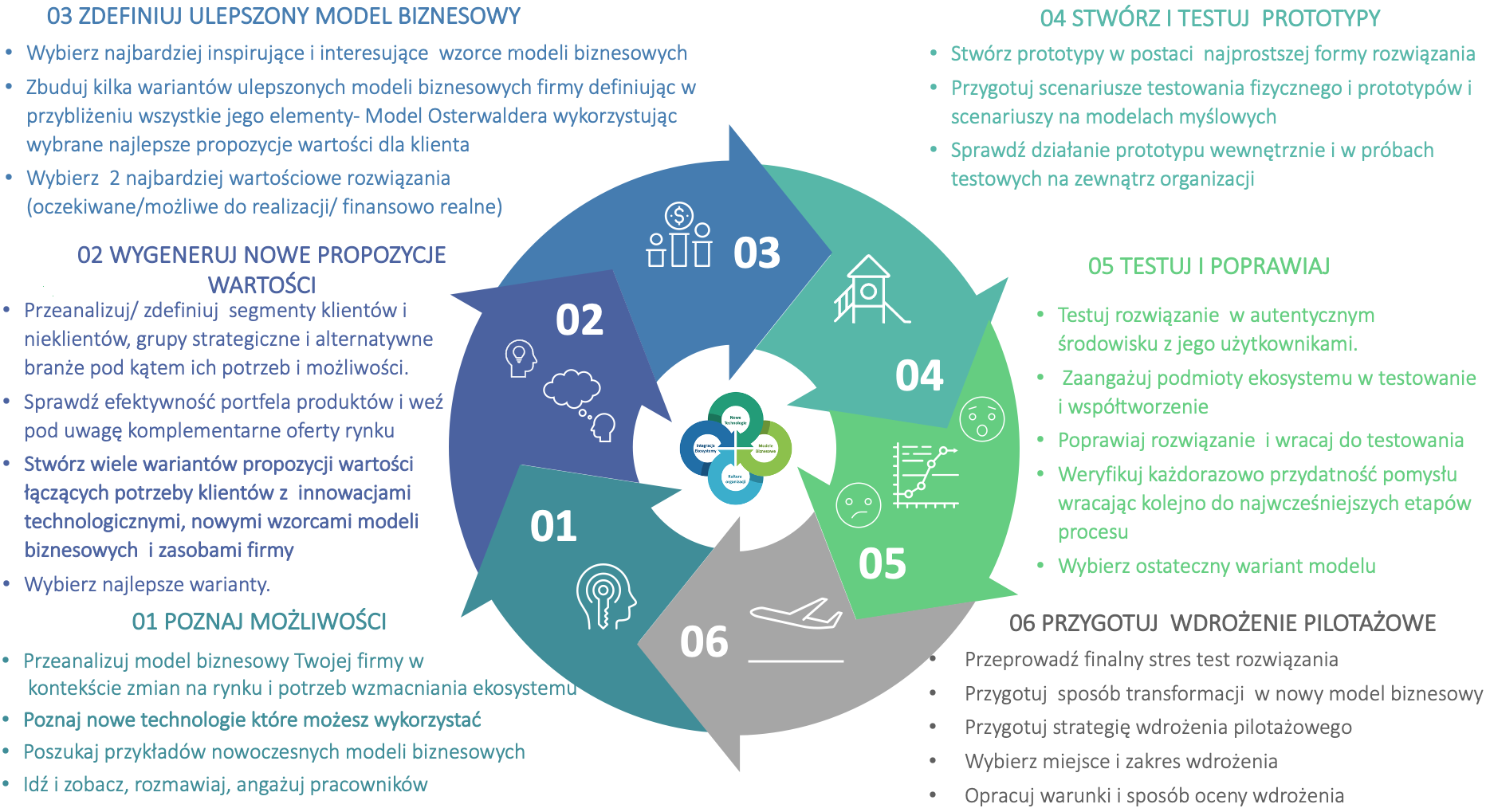

Poniżej przedstawiono uproszczony proces projektowania zmiany modelu biznesowego wykorzystujący sprawdzoną, metodę kreatywnego projektowania rozwiązań opartą o koncepcje Design Thinking.

Metoda taka umożliwia uzyskanie wysokiej jakość rozwiązań poprzez:

- Wysoki poziom kreatywności poprzez "wymuszona kreatywność” w której napotykane przeszkody i ograniczenia w procesie zawsze podnoszą jakość rozwiązania. Rozwiązanie znalezione z 3 ograniczeniami jest wielokrotnie bardziej innowacyjne niż w przypadku jednego ograniczenia.

- Duży nacisk na zbadanie otoczenia problemu wyjściowego i dokonanie analiz wpływu

- Proces analiz skutków rozwiązania

- Wielokrotną iteracje projektu i ścisłą kontrola zgodności z wymaganiami

NOWE KOMPETENCJE POTRZEBNE W CYFROWEJ TRANSFORMACJI PRZEMYSŁ 4.0

KOMPETENCJE TECHNICZNE I CYFROWE:

Transformacja cyfrowa ze względu na jej skale i innowacyjność wymagać będzie zwiększenia poziomu kompetencji technicznych pracowników. Zaprezentowany tutaj sposób transformacji Przemysłu 4.0 będzie wymagał dodatkowego zestawu kompetencji technicznych i zadań z tym związanych łączących zakres typowo inżynierski z pozostałymi obszarami działania firmy:

- Inteligentny Użytkownik -Praktyczne umiejętności posługiwania się technologiami cyfrowymi będą wymagane od większości pracowników. W codziennej pracy oznacza to kompetencje na poziomie rozumienia, używania, kontroli, komunikacji i aktywnego uczestnictwa w procesach zarządczych, technologicznych, obsługi maszyn i robotów, ale także w obszarze uczenia się i rozwiazywania problemów

- Zorientowany Procesowo Inżynier Mechatronik IT. W każdej firmie będą potrzebni specjaliści, którzy będą potrafili utrzymać w ruchu zaawansowaną infrastrukturę techniczną. Integracja systemowa procesów w firmach, łańcuchach dostaw spowoduje zagęszczenie fizycznej infrastruktury systemowej łączącej ludzi, procesy, maszyny, która będzie wymagała zwielokrotnionego nadzoru. Można spodziewać się, że w dalszej perspektywie, wraz z rozwojem transformacji cyfrowej, nadzór nad tą infrastrukturą, identyfikacją problemów, predykcją, będzie możliwy autonomicznie przez systemy, jednak na końcu potrzebna będzie interwencja wykształconych inżynierów o kompetencjach, które łączą w sobie mechanikę, automatykę i znajomość infrastruktury IT.

- Technologiczny Lider -Lider technologicznego R&D. Ekspert, wiodący inżynier, którego zadaniem jest ciągłe wyszukiwanie nowych rozwiązań technologicznych, tworzenie wariantów ich aplikacji oraz wstępne weryfikowanie ich przydatności w ekosystemie firmy.

- Administrator Obsługi Platform Systemów IT. Powszechnie uważa się, że generalny popyt na usługi programistyczne wzrośnie, lecz w naszej ocenie nie będzie dotyczył wykorzystania ich bezpośrednio w procesach industrialnych. Duże organizacje będą kontynuowały korzystanie z platform gigantów oprogramowania przemysłowego i implementacji za pomocą ich ekspertów procesowych. Wewnątrz organizacji potrzebne będą osoby do kontaktu z dostawcą i do szkolenia użytkowników

- Wewnętrzny Projektant Systemu. Dynamiczny rozwój i powstawanie nowych platform automatycznego tworzenia oprogramowania RAD Rapid Application Development, umożliwia szybkie tworzenie aplikacji i ułatwia proces tworzenia rozwiązań systemowych przez ich użytkowników. Rozwiązania takie przygotowane przez wiele poważnych firm Google, Microsoft(Azure), Apple (Claris File Maker ) są wyposażone w możliwości łączenia się z całą infrastruktura systemową włączając Internet rzeczy. Służą doskonale mniejszym firmom do integracji ich procesów bez konieczności dużych nakładów, dając im funkcjonalności „dużych systemów” i łatwość dostosowania ich do specyficznych wymagań. Bedzie to również przydatne w przypadku tworzenia wewnętrznych startupów w dużych firmach w celu wdrażania innowacji. Segment ten wymaga znacznie większej elastyczności wsparcia systemowego zwłaszcza na początkowym etapie rozwoju, podczas tworzenia prototypów i testowania rozwiązań oraz w początkowym okresie działalności. Osoby wykonujące taką pracę mogą rekrutować się spośród różnych profesji, kluczowe jest rozumienie systemów IT, projektowanie procesów oraz posiadanie zestawu kompetencji miękkich opisanych poniżej.

OMPETENCJE CIĄGŁEGO UCZENIA SIĘ:

Transformacja cyfrowa której celem jest ciągła innowacja wymaga od jej uczestników aktywnego współuczestnictwa w zmianach i radzenia sobie z nieznanym. Raz nabyta wiedza jest zaledwie przyczynkiem do poznania zachodzących procesów i nie wystarcza do jednoznacznego zastosowania w nowej sytuacji. Innowacja wymaga ciągłego uczenia się i radzenia sobie z niepewnością. Wydaje się, że kluczowe kompetencje organizacji ciągłego uczenia określone wiele lat temu przez P. Senge są ciągle aktualne:

- Myślenie systemowe- umiejętność postrzegania organizacji w sposób całościowy, uwzględniając jednocześnie poszczególne części składowe oraz zachodzące pomiędzy nimi zależności.

- Mistrzostwo osobiste- stałe samodoskonalenie pracowników organizacji w obszarze pozyskiwanej wiedzy i sposobów jej spożytkowania, a także dążenie członków organizacji do rozumienia wizji przyszłości organizacji, rozumienia samej organizacji oraz branie odpowiedzialności za podejmowanie działań mających na celu realizacje wizji.

- Modele myślowe- ukryte i niecałkowicie uświadomione założenia, mające wpływ na rozumienie i interpretację otaczającej przedsiębiorstwo rzeczywistości, których zrozumienie, analiza i zdolność do doskonalenia oddziałują na efektywność działań jednostek oraz funkcjonowanie całego przedsiębiorstwa.

- Budowa wspólnej wizji przyszłości- umiejętność wzajemnego zrozumienia się pracowników, sygnalizowania ich własnych oczekiwań i możliwości oraz wyznaczenie wspólnego dla wszystkich pracowników kierunku rozwoju organizacji, co stanowi warunek efektywności podejmowanych przedsięwzięć.

- Zespołowe uczenie się- prowadzenie współpracy i wymiany poglądów pomiędzy członkami zespołów, co prowadzi do szybszego rozwoju poszczególnych pracowników i całej organizacji.

10 UMIEJĘTNOŚCI NIEZBĘDNYCH W ŚWIECIE ZMIAN I NIEPEWNOŚCI

(„Leaders Make The Future” Bob Johanson Institute for The Future)

- Umiejętność wykorzystania wewnętrznych mocy twórczych i łączenia się z innymi w procesie tworzenia

- Umiejętność dostrzegania przyszłości poprzez chaos i sprzeczności

- Możliwość przekształcania dylematów, które w przeciwieństwie do problemów nie mogą być rozwiązane, w szanse i korzyści

- Umiejętność zanurzania się w nieznanym otoczeniu i poznawania go w bezpośredniej interakcji

- Umiejętność widzenia spraw z punktu widzenia natury, aby ją zrozumieć, szanować i uczyć się od niej.

- Umiejętność uspokojenia napiętych sytuacji, w których dominują różnice, łączyć ludzi odmiennych kultur i odmiennych punktów widzenia ku ich pozytywnemu zaangażowaniu.

- Umiejętność bycia autentycznym i transparentnym w najważniejszych zagadnieniach.

- Możliwość tworzenia szybkich wczesnych wersji innowacji, przy założeniu, że późniejszy sukces będzie wynikał z prób i błędów, bezpośredniego kontaktu z zadaniem i jego otoczeniem oraz ciągłego i szybkiego uczenia się

- Zdolność do tworzenia, angażowania i pielęgnowania celowych sieci biznesowych lub społecznych poprzez inteligentne korzystanie z mediów elektronicznych i innych.

- Możliwość tworzenia i rozwijania wspólnych zasobów, z których mogą korzystać wszyscy uczestnicy również konkurenci przenosząc konkurowanie na inne poziomy lub je eliminując.

UMIEJĘTNOŚCI I METODY WSPIERAJĄCE PRZEPROWADZENIE TRANSFORMACJI

- Zwinne zarządzanie projektami i zarządzanie zmianą (Agile, SCRUM)

- Myślenie projektowego i kreatywnego projektowania rozwiązań (Design Thinking)

- Prowadzenie warsztatów międzyfunkcyjnych (Design Sprint)

- Wdrożenia i utrzymania proces ciągłej zmiany - Transformacji P4.0

- Narzędzia i zasady efektywnej pracy zespołowej

- Wdrożenia zasad Organizacji Uczącej się (P. Senge) i Action Learning – uczenia się podczas realizacji zadań

- Prowadzenie obserwacji, wywiadów i analiz, myślenia systemowego, krytycznego

- Strategia Błękitnego Oceanu

- Tworzenie organizacji wykładniczych

- Tworzenie i walidacji propozycji wartości

- Tworzenie i korekty modeli biznesowych

CZTERY FILARY ROZWOJU FIRMY W CIĄGŁEJ ZMIANIE

Przedstawione powyżej kompetencje i metody mogą wspierać transformację cyfrową pod warunkiem właściwego umocowania ich w kulturze organizacyjnej firmy. Uruchomienie procesu ciągłej transformacji będzie poważnym wyzwaniem dla większości organizacji, ale pomimo rewolucyjnego charakteru Przemysłu 4.0 nie powinna to być zmiana rewolucyjna. Zwłaszcza, że wymaga od kadry menadżerskiej i pracowników istotnej zmiany zachowań i nabycia nowych kompetencji.

Wobec zewnętrznych zawirowań, żadna firma nie może pozwolić sobie na generalną zmianę sposobu działania i wynikające z procesu zmiany utratę efektywności, destrukcje istniejących procesów, rozprzężenie, ryzykując demotywację pracowników i utratę klientów. Z tego powodu realizacja procesu ciągłej transformacji nie powinno odbywać się w postaci wielkiego projektu zmiany, realizowanego odgórnie, kaskadowo ze ściśle zdefiniowanymi etapami. Wręcz przeciwnie wdrożenie metody działania, nie może odbywać się w sprzeczności z samą metodą, ale musi być jej emanacją.

Powinno to się odbywać poprzez wytworzenie w organizacji „inkubatora zmiany” projektującego i wdrażającego poszczególne etapy zgodnie z zasadami myślenia projektowego. Zespół powinien pracować na własnych zasadach strukturze i będzie się rozwijał metodą tworzenia prototypów oraz prób i błędów a wdrożenia będzie realizowane metodą Agile punktowo w wydzielonych częściach organizacji, aby po pewnym czasie stać się osią jej działania.

Organizacja ciągłego rozwoju opiera się na tych samych zasadach co nowoczesne tworzenie produktów od prototypu o podstawowych cechach (MVP) i krokowej realizacji projektów agile. Jest odzwierciedleniem naturalnego rozwoju w przyrodzie, opisanego przez ciąg Fibonacciego, gdzie kolejny element ciągu jest sumą dwóch poprzednich. Taki wzrost jest symbolem doskonałości. Odnosząc się do rozwoju organizacji, zwiększając swój potencjał stopniowo buduje się go na swoich zasobach. Rozpoczynając od stanu początkowego w oparciu o wyniki i aktualne zasoby i procesy stawiamy wymagające cele. Znając cele budujemy kompetencje. Mając cele i kompetencje budujemy zasoby i procesy. Posiadając kompetencje i zasoby osiągamy wyniki. Na podstawie osiąganych wyników i zasobów stawiamy nowe cele.

Taki autonomiczny proces będzie miał szanse powodzenia, kiedy zostanie zakotwiczony podstawowymi zasadami efektywnego wdrażania innowacji:

- Kreatywne projektowanie rozwiązań umożliwiające tworzenie unikalnych rozwiązań i tworzenie synergii zamiast konfliktów interesów – niezbędne w budowaniu trwałego ekosystemu firmy, innowacyjnych modeli biznesowych oraz aplikacji nowych technologii

- Integralność rozwiązań zapewniającą efektywność, uczciwość i spójność przyjętych rozwiązań, i integrację uczestników zmian

- Podejście systemowe umożliwiające zrozumienie procesów, aby przewidywać skutki zmian i szybko na nie reagować.

- Autonomiczny rozwój wzmacniający wewnętrzne siły organizacji poprzez zaangażowanie i odpowiedzialność.

KREATYWNE PROJEKTOWANIE ROZWIĄZAŃ JAKO METODA PRACY

NIE MOŻNA BYĆ LEPSZYM ROBIĄC TO, CO ROBIĄ INNI

Wykorzystując kreatywność jako metodę pracy, można uzyskać ponadprzeciętne rezultaty i skutecznie reagować na zmiany. Kreatywność to nie jest stan ducha, ale metoda działania i efekt procesu zdyscyplinowanego myślenia zespołowego. Połączenie tej metody z wiedzą i doświadczeniem uczestników warsztatów umożliwia znajdowanie doskonałych rozwiązań pomimo ograniczeń, a właściwie dzięki nim.

Pozwala to znajdować rozwiązywania, zadawalające wszystkich zaangażowanych i wspomaga projektowanie optymalnych procesów i narzędzi potrzebnych dla rozwoju organizacji.

INTEGRALNOŚĆ ROZWIĄZAŃ I INTEGRALNOŚĆ ORGANIZACJI

POTRZEBY i SYNERGIE ZAMIAST KONFLIKTÓW.

Dążymy do projektowania i wdrażania rozwiązań integrujących, likwidujących konflikty interesów,

tworzących synergię i możliwie najpełniejszą realizację oczekiwań uczestników procesu biznesowego: właścicieli, klientów, pracowników i społeczności. Jeżeli to możliwe to angażujemy w zmianę reprezentantów zainteresowanych z wewnątrz i na zewnątrz firmy, aby poznać ich potrzeby i zapewnić pozytywne rezultaty proponowanych zmian. Taki plan otrzyma wsparcie od wszystkich uczestników, dzięki temu będą łatwiejszy w realizacji i trwały. Oczekiwany skutek będzie możliwy przy wykorzystaniu metod kreatywnego projektowania rozwiązań.

SYSTEMOWE PODEJŚCIE DO PROJEKTOWANIA ZMIAN

ZROZUM SYSTEM, ZANIM GO ZACZNIESZ ZMIENIAĆ

Wyposażamy organizację w kompetencje i narzędzia do analizy i umiejętności zrozumienia mechanizmów zachodzących procesów na zewnątrz i wewnątrz organizacji po to, aby przewidywać skutki zmian dla firmy, kreatywnie i najszybciej dostosować ją do nowej sytuacji osiągając ponadprzeciętne korzyści. Rozwijamy kompetencje krytycznego myślenia, stawiania i weryfikacji hipotez, analizy ryzyka, obserwacji, analizy zdarzeń, wzorców, trendów, struktur systemowych i kryjących się za nimi modeli myślowych. Dzięki tym kompetencjom organizacja ma możliwość podejmowania tworzyć kreatywne rozwiązania w sposób efektywny i bezpieczny

AUTONOMICZNY ROZWÓJ

POZWALAMY KAŻDEMU BYĆ ODKRYWCĄ

Wprowadzamy autonomię wszędzie tam, gdzie jest to możliwe i decyzyjność na najniższym możliwym szczeblu organizacji. Na początek w „enklawach” projektów dotyczących transformacji cyfrowej, by stopniowo w miarę rozwoju organizacji stała trwałym elementem kultury firmy. Uczymy organizację rozwijać się autonomicznie. Budujemy organizację uczącą się i zaangażowaną, a to jest możliwe tylko w organizacji autonomicznej. Wypracowujemy podstawowe elementy kultury organizacyjnej strategii, planu rozwoju, wartości i minimalnego zestawu zasad, procesów, narzędzi i kompetencji oraz włączamy procesy doskonalenia systemy motywacyjne to wspierające.

MAPA DROGOWA TRANSFORMACJI CYFROWEJ

1. PRZEANALIZUJ STAN WYJŚCIOWY

- Pomyśl, gdzie poprowadzisz swoją firmę, odśwież strategię (misję, wizję i wartości)

- Zidentyfikuj obszary, które powinny być rozwijane. Przeanalizuj stan finansów firmy i możliwości finansowania zmian i ponoszenia ryzyka

- Zrozum P4.0 - naucz się myśleć transformacją P4.0 jako podstawowym procesem firmy

- Wybierz szeroki cel transformacji cyfrowej od samego jej początku

- Znajdź kluczowych ludzi do jej przeprowadzenia i zbuduj zespół transformacji.

- Zadbaj o kompetencje zespołu i pracuj z nim w następnych krokach

- Wyszkol lub zatrudnij coacha transformacji cyfrowej

- Wyjaśnij swoim pracownikom na czym polega ta zmiana i porwij ich

2.POSPRZĄTAJ EKOSYSTEM TWOJEJ FIRMY

- Znajdź i usuń łatwe do usunięcia przeszkody i wąskie gardła w systemie operacyjnym firmy.

- Uporządkuj procesy i zapewnij ich transparentność

- Sprawdź efektywność relacji z klientami i podejmij działania by je zintensyfikować.

- Sprawdź czy propozycja wartości dla klienta jest jeszcze atrakcyjna i co wymaga zmiany